-

آیا می توان از آجرهای نسوز ضایعاتی استفاده مجدد کرد؟

اصولاً نباید از آجرهای نسوز ضایعاتی استفاده مجدد کرد. در برخی از کوره ها که درجه حرارت بالا و خورندگی زیاد نیست، آجرهای نسوز حذف شده در حین تعمیر و نگهداری هیچ گوشه یا لبه گم شده ای از نظر ظاهری ندارند و آسیبی به آنها وارد نمی شود. رنگ اساساً با آجرهای نسوز تازه تولید شده تفاوت چندانی ندارد. آیا هنوز هم می توان از این آجرهای نسوز استفاده کرد؟ آجرهای نسوز برچیده شده در دمای معینی پخته شده اند، اما در معرض فشار و سرعت باد بالا نیز قرار می گیرند که منجر به تغییرات قابل توجهی در استحکام و عملکرد کلی می شود. شاخص های کلی کاهش قابل توجهی خواهند داشت. در صورت استفاده در بخش های کلیدی کوره، طول عمر پوشش کوره به طور جدی تحت تأثیر قرار می گیرد. بنابراین نمی توان از آن در مناطق بحرانی یا با دمای بالا استفاده کرد. همچنین بسیاری از کاربران و سازندگان هستند که پس از برچیدن و تعویض به صورت دستی آن را انتخاب و در قطعات کم اهمیت تر مورد استفاده قرار می دهند. آیا این رویکرد امکان پذیر است؟ این روش نیز ممکن است، اما کاملا غیر قابل قبول نیست. به عنوان مثال، هنوز هم می توان از برخی از کوره های خشک کن کوره استفاده کرد. اما باید به وضعیت آجرهای نسوز جایگزین شده بستگی داشته باشد که قبل از استفاده باید اندازه کامل داشته باشند و تغییر رنگ کمی داشته باشند. اما گل آتش به جا مانده در هنگام ساخت آجرهای نسوز پسماند باید قبل از بازسازی و استفاده در کورههای با دمای پایین تمیز شود. آستر جدید کوره کاملا غیر قابل استفاده است. زیرا شاخص های عملکرد آجرهای نسوز دیگر نمی توانند الزامات استفاده در مناطق و کوره های با دمای بالا را برآورده کنند. پایداری شوک حرارتی آجرهای نسوز ضایعاتی بسیار کاهش یافته است، بنابراین نیازی به هدر دادن نیروی انسانی و منابع مادی با آجرهای نسوز ضایعاتی نیست. با این حال، هنوز هم می توان از آن در سکوی خارجی برخی از کوره ها استفاده کرد، زیرا دمای سکوی خارجی از 200 ℃ تجاوز نمی کند و عملکرد آجرهای نسوز ضایعاتی هنوز بسیار بهتر از آجرهای قرمز معمولی است. بنابراین کوره های جدید، کوره ها و اجزای با دمای بالا و خورنده را نمی توان به هیچ عنوان با آجرهای نسوز ضایعاتی استفاده مجدد کرد.

ادامه مطلب -

عایق آجرهای نسوز: کلید مدیریت حرارتی کارآمد

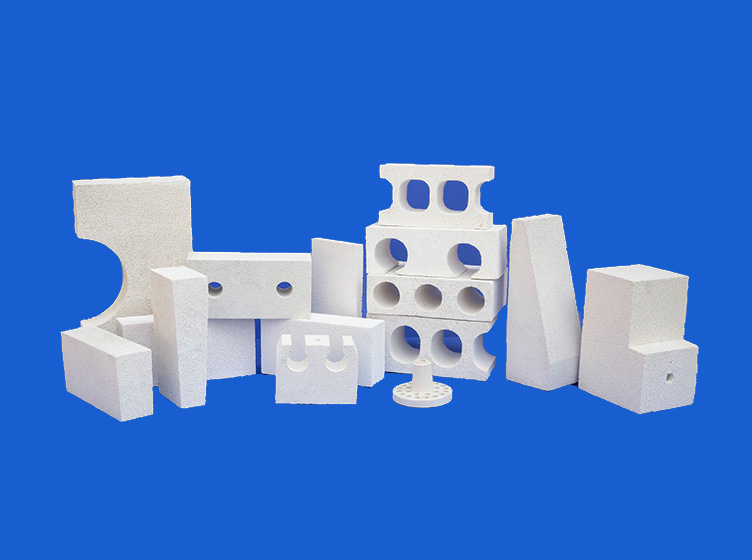

عایق آجر نسوز در صنایع متعددی که مدیریت حرارتی کارآمد از اهمیت بالایی برخوردار است، نقشی اساسی ایفا می کند. این آجرهای تخصصی به گونهای طراحی شدهاند که در برابر دماهای شدید مقاومت کنند و در عین حال اتلاف گرما را به حداقل میرسانند و در کاربردهایی از کورهها و کورهها گرفته تا دیگها و زبالهسوزها ضروری هستند. یکی از وظایف اصلی عایق آجرهای نسوز، ایجاد عایق حرارتی است که شامل کاهش انتقال حرارت بین اجزای مختلف یک سیستم است. این آجرها با استفاده از موادی با خواص عایق بالا، مانند سنگدانه های سبک، پرلیت، ورمیکولیت یا الیاف سرامیکی مهندسی شده اند. با ترکیب این مواد در ترکیب آنها، آجرهای نسوز عایق مانعی ایجاد می کنند که جریان گرما را محدود می کند و در نتیجه مصرف انرژی را به حداقل می رساند و بازده حرارتی را بهینه می کند. مدیریت حرارتی کارآمد به ویژه در صنایعی که دمای بالا برای فرآیندهایی مانند ذوب، قالبگیری یا واکنشهای شیمیایی مورد نیاز است، بسیار مهم است. در چنین کاربردهایی، آجرهای نسوز عایق به عنوان یک لایه محافظ، تجهیزات و سازهها را در برابر اثرات مضر گرمای شدید محافظت میکنند. با حفظ دمای عملیاتی پایدار و جلوگیری از نوسانات حرارتی، این آجرها به طول عمر و قابلیت اطمینان دارایی های صنعتی کمک می کنند. آجرهای نسوز عایق مزایای بیشتری فراتر از عایق حرارتی دارند. آنها دارای یکپارچگی ساختاری عالی هستند و آنها را قادر می سازد تا در برابر تنش های مکانیکی و عوامل محیطی که در شرایط عملیاتی سخت با آن مواجه می شوند مقاومت کنند. این انعطافپذیری ساختاری برای اطمینان از طول عمر و قابلیت اطمینان کورههای صنعتی، کورهها و سایر تجهیزات با دمای بالا ضروری است. یکی دیگر از مزایای عایق آجرهای نسوز توانایی آنها در افزایش کارایی و بهره وری فرآیند است. این آجرها با به حداقل رساندن تلفات حرارتی، گرمایش سریعتر و توزیع یکنواخت دما را در سیستم های صنعتی تسهیل می کنند. این، به نوبه خود، زمان توقف مرتبط با نوسانات دما را کاهش می دهد و اجازه می دهد تا توان عملیاتی و ثبات تولید بیشتر شود. را عایق آجر نسوز با ارتقای بهره وری انرژی و کاهش انتشار گازهای گلخانه ای به پایداری محیط زیست کمک می کند. با بهینه سازی مدیریت حرارتی و به حداقل رساندن تلفات حرارتی، صنایع می توانند وابستگی خود را به سوخت های فسیلی کاهش دهند و ردپای کربن خود را کاهش دهند. این با تلاش های جهانی برای کاهش تغییرات آب و هوا و ترویج شیوه های صنعتی پایدار همسو است. آجر آلومینیومی سنگین کلینکر بوکسیت بالا و خاک رس نسوز را انتخاب کنید تا در چند سطح ترکیب شوند و در نهایت در دمای بالا بسوزند. آجر آلومینیومی سنگین با توجه به محتوای آلومینا دارای سه علامت است، با تنظیم درجه های بوکسیت بالا و درصد خاک رس برای برآوردن شرایط مختلف خدمات، از محتوای آلومینیوم و عملکرد دمای بالا آجر آلومینیومی بالا مطمئن شوید. الزامات.

ادامه مطلب -

دیرگدازهای یکپارچه پایداری شیمیایی عالی دارند و می توانند در برابر فرسایش توسط محیط های خورنده مقاومت کنند

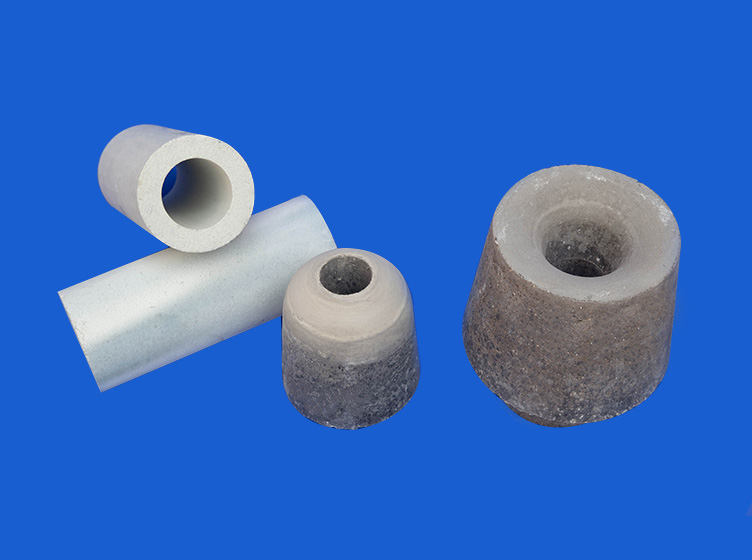

پایداری شیمیایی عالی نسوزهای یکپارچه آنها را در کاربردهای صنعتی با درجه حرارت بالا بسیار ارزشمند می کند. این پایداری شیمیایی به توانایی مواد در مقاومت در برابر فرسایش توسط رسانه های خورنده مانند اسیدها و قلیاها در محیط های مختلف خشن اشاره دارد و در نتیجه از تجهیزات محافظت می کند و عمر مفید آن را افزایش می دهد. در پس این ویژگی، نتیجه اثر متقابل یک سری عوامل است. طراحی فرمول مواد نسوز یکپارچه بسیار حیاتی است. در انتخاب اجزای مواد اغلب از برخی ترکیبات ضد خوردگی مانند آلومینا، سیلیکات ها و ... استفاده می شود. آلومینا دارای مقاومت قلیایی عالی است و می تواند به طور موثری از خوردگی مواد قلیایی جلوگیری کند. سیلیکات عملکرد بسیار خوبی در مقاومت در برابر محیط های اسیدی دارد. ترکیب معقول این مواد باعث می شود که مواد مقاومت در برابر خوردگی پایدار در مواجهه با محیط های خورنده مختلف از خود نشان دهند. کنترل فرآیند در حین آماده سازی نیز برای پایداری شیمیایی مواد حیاتی است. با کنترل دقیق دما، زمان و سایر پارامترهای فرآیند، ریزساختار مواد را می توان به طور موثر کنترل کرد و وجود عیوب و منافذی که ممکن است منجر به خوردگی شود را کاهش داد. به این ترتیب، چگالی مواد بهبود می یابد و نفوذ مواد خورنده به داخل مواد را دشوارتر می کند و در نتیجه احتمال خوردگی را کاهش می دهد. مواد نسوز تک شکل معمولاً دارای چگالی بالا و ریزساختار متراکم هستند که یکی از دلایل مقاومت در برابر خوردگی برجسته آنها می باشد. مواد با چگالی بالاتر نفوذ محیط های خورنده را کاهش می دهند و فشردگی ریزساختار ایجاد واکنش های خورنده در داخل ماده را برای محیط های خورنده دشوارتر می کند. بنابراین، حتی در شرایط کاری شدید، این مواد نسوز می توانند خواص شیمیایی پایدار را حفظ کنند و ایمنی و پایداری عملکرد طولانی مدت تجهیزات را تضمین کنند. دلیل اینکه چرا نسوزهای یکپارچه می توانند در برابر فرسایش محیط های خورنده مانند اسیدها و قلیاها مقاومت کنند زیرا از نظر طراحی فرمول، فرآیند تهیه و ریزساختار دارای خواص عالی هستند. این امر آنها را به بخش مهم و ضروری تجهیزات صنعتی با دمای بالا تبدیل می کند و نقش کلیدی در تضمین عملکرد ایمن تجهیزات و افزایش عمر مفید آن ایفا می کند. پیش ساخته کم سیمان کاربرد: عمدتاً برای کوره های گرمایش، چرخ دستی های کوره آنیلینگ و سایر تجهیزات حرارتی. ویژگی: استحکام فشاری بالا، ویژگی دمای بسیار بالا، و سنگ تراشی راحت.

ادامه مطلب -

آجرهای نسوز عایق: طراحی سبک وزن متعادل با دوام

عایق آجر نسوز در صنایعی که نیاز به عایق حرارتی بالا دارند، مانند تولید فولاد، تولید شیشه و فرآوری سرامیک، نقش اساسی دارند. یکی از ملاحظات اولیه در طراحی آجرهای نسوز عایق، وزن آنهاست. این آجرها اغلب برای خطکشی کورهها، کورهها و سایر تجهیزات صنعتی استفاده میشوند، جایی که به حداقل رساندن بار کلی برای ایمنی و کارایی حیاتی است. با ترکیب مواد سبک وزن مانند الیاف سرامیکی، پرلیت یا ورمیکولیت در ماتریس آجر، مهندسان می توانند چگالی آجرها را بدون کاهش عملکرد حرارتی کاهش دهند. این طراحی سبک وزن نه تنها جابجایی و نصب را آسان می کند، بلکه با کاهش جرم حرارتی ساختار عایق، به کاهش مصرف انرژی نیز کمک می کند. وزن سبک به تنهایی برای پاسخگویی به نیازهای کاربردهای صنعتی کافی نیست. دوام به همان اندازه مهم است، به ویژه در محیط هایی که با درجه حرارت بالا، چرخه حرارتی، و خوردگی شیمیایی مشخص می شود. آجرهای نسوز عایق باید این شرایط سخت را برای مدت طولانی بدون تخریب یا از دست دادن خاصیت عایق بودن خود تحمل کنند. برای دستیابی به این تعادل بین طراحی سبک وزن و دوام، سازندگان از تکنیک های ساخت پیشرفته استفاده می کنند و موادی را با مقاومت حرارتی بالا و استحکام مکانیکی انتخاب می کنند. به عنوان مثال، مواد نسوز آلومینا سیلیس به دلیل پایداری حرارتی عالی و مقاومت در برابر شوک حرارتی معمولاً در عایق آجر استفاده می شود. این مواد می توانند تغییرات سریع دما را بدون ترک یا پوسته شدن تحمل کنند و از یکپارچگی طولانی مدت ساختار عایق اطمینان حاصل کنند. علاوه بر این، افزودنی هایی مانند زیرکونیا یا کروم ممکن است برای افزایش مقاومت دیرگداز در برابر خوردگی شیمیایی ناشی از فلزات مذاب یا گازهای اسیدی ترکیب شوند. استراتژی دیگر برای افزایش دوام عایق آجر نسوز از طریق مهندسی دقیق ریزساختار آنها است. با کنترل توزیع و جهت گیری منافذ در ماتریس آجری، سازندگان می توانند رسانایی حرارتی را بهینه کنند و در عین حال ورود مواد آسیب رسان را به حداقل برسانند. این ساختار منفذی همچنین فرار گازهای به دام افتاده را در هنگام پخت تسهیل می کند و از ایجاد تنش های داخلی که می تواند یکپارچگی آجر را به خطر بیندازد، جلوگیری می کند. توسعه آجرهای نسوز عایق نشان دهنده یک عمل متعادل کننده ظریف بین طراحی سبک وزن و دوام است. مهندسان و سازندگان باید به دقت مواد را انتخاب کنند، ریزساختارها را بهینه کنند و از تکنیکهای ساخت نوآورانه برای برآوردن نیازهای مورد نیاز کاربردهای صنعتی در دمای بالا استفاده کنند. با دستیابی به این تعادل، آجرهای نسوز عایق می توانند عایق حرارتی قابل اعتمادی را ارائه دهند و در عین حال در برابر سختی شرایط عملیاتی سخت مقاومت کنند و در نهایت به کارایی و طول عمر فرآیندهای صنعتی کمک کنند. آجر کوراندوم، آجر مولایت کوراندوم، آجر کوراندوم سبک کاربرد: این آجرها برای انواع کورههای با دمای بالا به کار میروند، این آجرها را میتوان به شکل ساگار، ریلهای راهنما، صفحات اجکتور، دالهای نسوز، صفحات مهاربندی، صفحات سوختگی، بلوکها و کورههای مشعل، لولههای کوره و سایر محصولات نسوز تولید کرد. خاصیت: درجه خلوص بالا برای مواد اولیه و دمای عملیاتی بالا، ساختار فشرده و یکنواخت و دارای خاصیت ضد اکسیداسیون.

ادامه مطلب -

چگونه اندازه آجرهای نسوز عایق بر هدایت حرارتی آنها تأثیر می گذارد

اندازه از عایق آجر نسوز تأثیر خاصی بر هدایت حرارتی آنها دارد. در زمینه صنعتی، هدایت حرارتی عامل مهمی است که در انتخاب آجرهای نسوز عایق باید در نظر گرفته شود. برای عایق کاری آجرهای نسوز، آجرهای بزرگتر مسیر انتقال حرارت طولانی تری دارند و سطح بیشتری دارند که می تواند گرما را به طور موثر انتقال دهد. سطح بزرگتر به این معنی است که گرمای بیشتری را می توان از طریق سطح آجر منتقل کرد. این عوامل با هم به این معنی است که آجرهای بزرگتر معمولاً هدایت حرارتی کمتری دارند. از طرف دیگر، آجرهای کوچکتر مسیر انتقال حرارت نسبتاً کوتاهتری دارند و سطح کوچکتر آنها به این معنی است که گرمای نسبتاً کمتری را در واحد زمان منتقل می کنند. بنابراین، آجرهای نسوز عایق کوچکتر معمولاً هدایت حرارتی بالاتری دارند. علاوه بر این، آجرهای کوچکتر ممکن است به اتصالات بیشتری برای پوشش سطح مشخص شده نیاز داشته باشند. این اتصالات خود می توانند به مسیری برای انتقال حرارت تبدیل شوند و هدایت حرارتی کلی آجر را بیشتر افزایش دهند. آجر ضد کربنات و آلومینیوم بالا، آجر کم آهن کاربرد: مواد عایق دیوار و پوشش برای کوره های کربورسازی، کوره های نیتروژن، کوره های پیوسته، کوره های بدنه دوار، کوره های فشاری، و سایر کوره های عملیات حرارتی و همچنین سایر کوره های صنعتی.

ادامه مطلب -

مزایای اصلی عایق کاری آجرهای نسوز در کاربردهای صنعتی چیست؟

عایق آجر نسوز دارای مزایای گوناگونی در کاربردهای صنعتی هستند که آنها را به یک ماده کلیدی در فرآیندهای صنعتی با دمای بالا تبدیل می کند. این آجرهای نسوز دارای مقاومت عالی در دمای بالا هستند و در شرایط حرارتی شدید پایدار می مانند. آنها می توانند دمای بیش از هزاران درجه سانتیگراد را تحمل کنند. خواص عایق حرارتی عالی این آجرهای نسوز از اهمیت ویژه ای برخوردار است. آنها به طور موثر هدایت گرما و تلفات را کاهش می دهند و به طور قابل توجهی کارایی انرژی تجهیزات صنعتی را بهبود می بخشند. علاوه بر این، مقاومت در برابر خوردگی عالی آن را قادر می سازد تا در برابر فرسایش مواد شیمیایی و گازهای با دمای بالا مقاومت کند و عمر مفید تجهیزات صنعتی را افزایش دهد. پایداری ساختاری آجرهای نسوز عایق یکی دیگر از مزایای کلیدی است. آنها خواص ساختاری پایداری دارند و به راحتی توسط نیروهای خارجی تغییر شکل داده یا آسیب نمی بینند. این امر ثبات ساختاری و ایمنی تجهیزات را تضمین می کند. آجرهای نسوز عایق نیز بسیار قابل تنظیم هستند. آنها را می توان برای برآوردن نیازهای خاص برنامه های صنعتی مختلف برای برآوردن نیازهای فرآیند خاص سفارشی کرد. علاوه بر این، نصب و نگهداری آجرهای نسوز عایق آسان است. آنها خواص پردازش و اتصال خوبی دارند، به راحتی نصب و جدا می شوند، و نگهداری از آنها آسان است، که تا حد زیادی باعث کاهش زمان خرابی و هزینه های تعمیر و نگهداری تجهیزات صنعتی می شود. آجرهای نسوز عایق از مواد معدنی طبیعی ساخته شده اند و در حین استفاده گازهای مضر یا آلاینده تولید نمی کنند و آنها را دوستدار محیط زیست می کند. آجر آلومینیومی سنگین توضیحات محصول: کلینکر بوکسیت بالا و خاک رس نسوز را انتخاب کنید تا در چند سطح ترکیب کنید و در نهایت در دمای بالا بسوزانید. آجر آلومینیومی سنگین با توجه به محتوای آلومینا دارای سه علامت است، با تنظیم درجه های بوکسیت بالا و درصد خاک رس برای برآوردن شرایط مختلف خدمات، از محتوای آلومینیوم و عملکرد دمای بالا آجر آلومینیومی بالا مطمئن شوید. الزامات.

ادامه مطلب -

عملکرد درجه حرارت بالا دیرگدازهای یکپارچه: پایداری و دوام عالی

نسوزهای یکپارچه عملکرد قابل توجهی را در محیطهای با دمای بالا نشان میدهند که آنها را به مواد ضروری در صنعت مدرن تبدیل میکند و باعث پیشرفتهای فناوری در زمینههای مرتبط میشود. در زیر یک تفسیر دقیق از عملکرد مواد نسوز در دمای بالا، از جمله پایداری، دوام و سایر مشخصات کلیدی آنها ارائه شده است. بیایید به پایداری نسوزهای یکپارچه در دمای بالا بپردازیم. این مواد به طور ویژه طراحی و ساخته شده اند تا خواص فیزیکی و شیمیایی خود را برای مدت طولانی در دماهای بسیار بالا پایدار نگه دارند. مواد نسوز چه در معرض قرار گرفتن در معرض مداوم دمای بالا یا تغییرات ناگهانی دما قرار گیرند، می توانند شکل و ساختار اصلی خود را تحمل کرده و حفظ کنند. این پایداری آنها را به گزینه ای ایده آل برای کوره های با دمای بالا، تجهیزات حرارتی و کوره های صنعتی تبدیل می کند. مواد نسوز دارای مقاومت شوک حرارتی عالی هستند. بسیاری از مواد به دلیل تغییرات ناگهانی دما، تحت فرآیندهای گرمایش یا سرمایش سریع ترک خورده یا می شکنند. با این حال، مواد نسوز، با ترکیب و ساختار منحصر به فرد خود، می توانند تنش های ایجاد شده در اثر تغییرات دما را جذب و پراکنده کنند و در نتیجه از چنین آسیب هایی جلوگیری کنند. این تطبیق پذیری باعث می شود که آنها به طور گسترده در تجهیزات صنعتی که نیاز به راه اندازی و خاموشی مکرر دارند استفاده شوند. مواد نسوز حتی در دماهای بالا نیز استحکام بالایی دارند. این استحکام نه تنها از خواص ذاتی مواد بلکه از تغییرات ریزساختاری نزدیک آنها در دماهای بالا ناشی می شود. با کنترل دقیق ترکیب و فرآیندهای ساخت مواد، آنها می توانند استحکام کافی را در دماهای بالا برای مقاومت در برابر تنش های مکانیکی و حرارتی مختلف حفظ کنند. علاوه بر ویژگی های ذکر شده، مواد نسوز نیز مقاومت بالایی در برابر فرسایش نشان می دهند. در محیط های با دمای بالا، بسیاری از مواد شیمیایی ممکن است باعث خوردگی مواد شوند که منجر به کاهش عملکرد می شود. با این حال، مواد نسوز به دلیل ترکیب شیمیایی خاص و ریزساختار خود می توانند در برابر خوردگی این مواد شیمیایی مقاومت کنند و در نتیجه پایداری و دوام طولانی مدت خود را حفظ کنند. شایان ذکر است عملکرد عایق حرارتی دیرگدازهای یکپارچه می باشد. این مواد به دلیل رسانایی حرارتی کم و سایر خواص فیزیکی منحصر به فرد خود، می توانند به طور موثری دمای بالا را عایق کنند، اتلاف حرارت را کاهش دهند و کارایی تجهیزات را بهبود بخشند. این برای بسیاری از تجهیزات صنعتی که نیاز به کارکرد طولانی مدت در دماهای بالا دارند بسیار مهم است، زیرا عایق حرارتی موثر می تواند مصرف انرژی و هزینه های عملیاتی را به میزان قابل توجهی کاهش دهد. عملکرد نسوزهای یکپارچه در دمای بالا به آنها پایداری و دوام فوق العاده ای در محیط های با دمای بالا می بخشد. این ویژگی ها آنها را در صنایع مختلف مانند متالورژی، مهندسی شیمی، سرامیک و شیشه امیدوار می کند. با پیشرفت مداوم تکنولوژی و افزایش تقاضای تولیدات صنعتی، مواد نسوز همچنان نقش منحصر به فرد خود را در پیشبرد توسعه و پیشرفت صنایع مرتبط ایفا خواهند کرد. ریخته گری نسوز نامحدود کاربرد: برای متالورژی، سنگ سازی، برق و صنعت ساختمان: کوره گرمایش، کوره آنیل، مبدل، کوره الکتریکی، کوره عملیات حرارتی، زباله سوز، کوره کاتالیزور، کوره ترک خوردگی، و کوره سیمان.3

ادامه مطلب -

کاربرد آجرهای نسوز عایق در صنعت متالورژی

صنعت متالورژی نماینده فرآیندهای با دمای بالا است که شامل تجهیزاتی مانند کوره بلند، مبدل ها و کوره های الکتریکی است که همگی باید در برابر دما و فشار بسیار بالا مقاومت کنند. در چنین محیط هایی، کاربرد عایق آجر نسوز اهمیت ویژه ای پیدا می کند. آنها نه تنها حفاظت لازم را برای تجهیزات، تضمین تداوم و پایداری تولید فراهم می کنند، بلکه باعث افزایش بهره وری انرژی و ایمنی تولید نیز می شوند. در تجهیزات متالورژی، آجرهای نسوز عایق حرارتی به عنوان مصالح پوشش حیاتی استفاده میشوند. این دستگاه ها اغلب در دمای چند صد درجه یا حتی بالاتر کار می کنند. مواد معمولی در چنین دماهایی به سرعت تخریب میشوند، اما آجرهای نسوز عایق حرارتی، به دلیل مواد خاص و فرآیندهای تولیدی که دارند، میتوانند چنین محیطهایی با دمای بالا را تحمل کنند و کارکرد پایدار طولانیمدت تجهیزات را تضمین کنند. یکی دیگر از مزایای عمده آجرهای نسوز عایق حرارتی، توانایی آنها در کاهش موثر اتلاف حرارت است. در فرآیند تولید متالورژی، اگر گرمای تولید شده توسط تجهیزات نتواند به طور موثر مورد استفاده قرار گیرد، نه تنها منجر به هدر رفتن انرژی می شود، بلکه هزینه های تولید را نیز افزایش می دهد. با این حال، استفاده از آجرهای نسوز عایق حرارتی، حفظ محیطهای با دمای بالا را در تجهیزات تضمین میکند، از دست دادن گرما را کاهش میدهد و در نتیجه راندمان انرژی را بهبود میبخشد. محیطهای با دمای بالا نه تنها به مواد پوششی تجهیزات آسیب میرسانند، بلکه بر ساختار تجهیزات نیز تأثیر میگذارند. قرار گرفتن طولانی مدت در معرض دماهای بالا می تواند مشکلاتی مانند تغییر شکل ساختاری و کاهش استحکام ایجاد کند. استفاده از آجرهای نسوز عایق حرارتی می تواند یک مانع حرارتی موثر برای سازه های تجهیزات ایجاد کند، تاثیر دماهای بالا را بر سازه تجهیزات کاهش دهد و عمر مفید تجهیزات را افزایش دهد. صنعت متالورژی یک بخش پرخطر است که در آن خرابی تجهیزات، تصادفات و سایر حوادث می تواند بر تولید تأثیر جدی بگذارد. اما استفاده از آجرهای نسوز عایق حرارتی می تواند تا حدودی این خطرات را کاهش دهد. آنها می توانند در محیط های خشن مانند دما و فشار بالا مقاومت کنند و عملکرد پایدار تجهیزات را تضمین کنند و در نتیجه ایمنی تولید را تضمین کنند. آجرهای نسوز عایق به طور گسترده در صنعت متالورژی مورد استفاده قرار می گیرند و در بهبود طول عمر تجهیزات، صرفه جویی در مصرف انرژی و اطمینان از ایمنی تولید اهمیت زیادی دارند. با توسعه مداوم فناوری متالورژی، دامنه عملکرد و کاربرد آجرهای نسوز عایق حرارتی نیز به گسترش خود ادامه خواهد داد. آجر کوراندوم، آجر مولایت کوراندوم، آجر کوراندوم سبک کاربرد: این آجرها برای انواع کورههای با دمای بالا به کار میروند، این آجرها را میتوان به شکل ساگار، ریلهای راهنما، صفحات اجکتور، دالهای نسوز، صفحات مهاربندی، صفحات سوختگی، بلوکهای مشعل و کوره، لولههای کوره، و سایر محصولات نسوز ساخت.

ادامه مطلب -

برای تجهیزات صنعتی، مواد عایق چگونه کارایی و عملکرد تجهیزات را بهبود می بخشند؟

مواد عایق نقش مهمی در صنایع مدرن دارند. آنها فقط مواد عایق حرارتی ساده نیستند، بلکه عوامل کلیدی در بهبود کارایی و عملکرد تجهیزات صنعتی هستند. با انتخاب دقیق و بکارگیری مواد عایق، شرکتهای صنعتی میتوانند به عملیات کارآمدتر و مطمئنتر تجهیزات دست یابند و در نتیجه راندمان تولید، کاهش مصرف انرژی و دستیابی به اهداف توسعه پایدار را بهبود بخشند. حفظ حرارت: مواد عایق می توانند به عنوان یک مانع حرارتی جامد عمل کنند و به طور موثر از انتقال حرارت در داخل تجهیزات صنعتی جلوگیری کنند. با استفاده از خواص عایق پیشرفته مانند هدایت حرارتی کم و مقاومت در برابر حرارت بالا، این مواد یک پوسته عایق در اطراف اجزای کلیدی تشکیل می دهند تا از اتلاف گرما جلوگیری کنند و دمای کار بهینه را تضمین کنند. در کاربردهایی که کنترل دقیق دما حیاتی است، مانند کوره های صنعتی، کوره ها و راکتورها، چنین کنترل دقیق ترمودینامیک ضروری است. صرفه جویی در انرژی: استفاده از مواد عایق با کارایی بالا سنگ بنای صرفه جویی انرژی در عملیات صنعتی است. این مواد با سرکوب اتلاف گرما و به حداقل رساندن اتلاف گرما، تجهیزات را قادر میسازند تا کارایی بیشتری داشته باشند، در نتیجه تقاضای کلی انرژی و ردپای کربن را کاهش میدهند. از آنجایی که تاسیسات صنعتی در تلاش برای برآورده کردن اهداف پایدار پایداری و الزامات نظارتی هستند، صرفه جویی در انرژی حاصل می تواند هم به کاهش هزینه های ملموس و هم به مزایای زیست محیطی ملموس تبدیل شود. جلوگیری از تراکم: در محیط های خشن و نوسان با تغییر سطوح دما و رطوبت، خطر میعان بر روی سطح تجهیزات صنعتی یک تهدید کلی برای یکپارچگی عملیاتی ایجاد می کند. مواد عایق می توانند به عنوان یک دفاع قدرتمند عمل کنند و از ورود آب و تشکیل تراکم جلوگیری کنند و در نتیجه از خوردگی، تخریب و رشد میکروبی جلوگیری کنند. با نگه داشتن سطح بالاتر از دمای نقطه شبنم، این مواد می توانند قابلیت اطمینان، عمر مفید و انعطاف پذیری عملیاتی تجهیزات را به ویژه در زمینه هایی مانند فرآوری شیمیایی، تولید مواد غذایی و تولید دارو حفظ کنند. ایمنی افزایش یافته: استفاده از مواد عایق برای کاهش خطرات حرارتی در محیط های صنعتی و محافظت از پرسنل از سوختگی یا صدمات تصادفی بسیار مهم است. این مواد با محصور کردن سطوح داغ و محدود کردن انرژی گرمایی در محدودههای کنترلشده، محیط کاری امنتری را ایجاد میکنند که استانداردهای بهداشتی و ایمنی دقیقتری را رعایت میکند. از لوله های بخار با دمای بالا گرفته تا بویلرهای صنعتی، استقرار راهبردی راه حل های عایق به طور قابل توجهی خطر حوادث محل کار را کاهش می دهد، رفاه کارکنان را بهبود می بخشد و فرهنگ آگاهی از ایمنی را در سراسر عملیات صنعتی پرورش می دهد. کاهش نویز: علاوه بر خواص عایق حرارتی، برخی از مواد عایق نیز خواص صوتی بسیار خوبی از خود نشان می دهند که به طور موثر انتشار صدای تولید شده توسط تجهیزات صنعتی در حین کار را کاهش می دهد. با جذب امواج صوتی و میرایی ارتعاشات مکانیکی، این مواد می توانند قرار گرفتن در معرض نویز شغلی را کاهش دهند، در نتیجه خطر کاهش شنوایی ناشی از سر و صدا را به حداقل می رساند و بهره وری کارگران را بهبود می بخشد. از ماشینآلات سنگین در کارخانههای تولید گرفته تا سیستمهای HVAC در تأسیسات تجاری، استفاده از مواد جاذب صدا و عایق حرارت به ایجاد یک محیط کاری آرامتر و مساعدتر کمک میکند که برای تمرکز و سلامت کلی مفید است. حفاظت از تجهیزات: مواد عایق از تجهیزات صنعتی در برابر تهدیدات خارجی مختلف، از جمله ورود آب و قرار گرفتن در معرض مواد شیمیایی، سایش مکانیکی و آلاینده های محیطی محافظت می کند. با تشکیل یک پوسته بادوام و مقاوم در برابر آب و هوا در اطراف اجزای حساس، این مواد می توانند یکپارچگی تجهیزات را افزایش دهند، عمر مفید را افزایش دهند و زمان خرابی ناشی از تعمیر و نگهداری یا تعمیرات را به حداقل برسانند. چه برای خطوط لوله در پالایشگاههای پتروشیمی و چه در محفظههای توربین در نیروگاهها، قابلیتهای حفاظتی قدرتمند راهحلهای عایق میتواند قابلیت اطمینان عملیات و عمر دارایی را بهبود بخشد، بهرهوری بدون وقفه را تضمین کند و اختلالات پرهزینه را کاهش دهد. مواد عایق نقش بی بدیلی در تجهیزات صنعتی دارند. آنها می توانند به طور موثر کارایی و عملکرد تجهیزات را بهبود بخشند، مصرف انرژی را کاهش دهند، از ایمنی تجهیزات محافظت کنند و محیط کار را بهبود بخشند. صفحه سیلیکونی کلسیم توضیحات محصول: تخته کلسیم سیلیس که به عنوان تخته کامپوزیت گچی نیز شناخته می شود، نوعی ماده چند متغیره است که عموماً از پودر گچ طبیعی، سیمان سفید، چسب و الیاف شیشه تشکیل شده است. تخته کلسیم سیلیکون دارای خواصی مانند جلوگیری از حریق، جلوگیری از رطوبت، عایق صدا، عایق حرارتی است.

ادامه مطلب -

در مقایسه با عایق های سنتی، مزایای اصلی عایق کاری آجر نسوز چیست؟

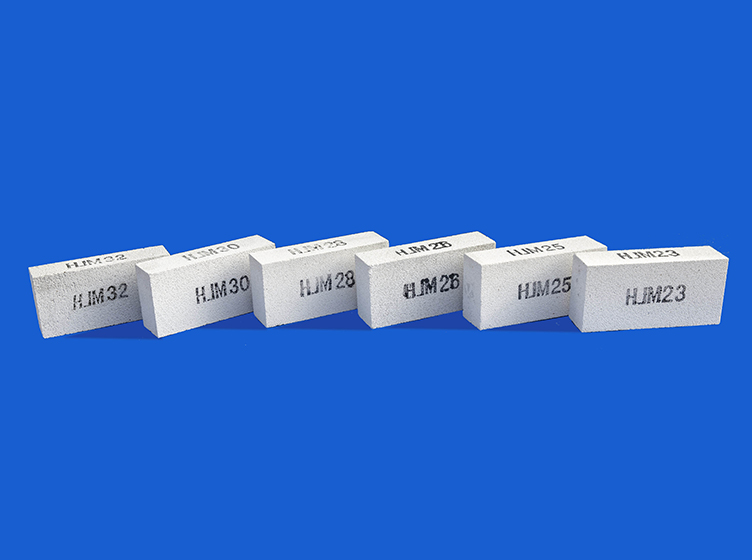

در مقایسه با مواد عایق سنتی، مزایای استفاده از عایق آجر نسوز در بسیاری از جنبه ها از جمله مقاومت در برابر دمای بالا، پایداری طولانی مدت، یکنواختی ساختاری، دقت ابعادی، ضریب هدایت حرارتی و مقاومت در برابر خوردگی منعکس می شوند. با پیشرفت مداوم تکنولوژی صنعتی، آجرهای نسوز عایق نقش فزاینده ای در کاربردهای مختلف صنعتی ایفا می کنند. عملکرد برتر در دمای بالا: آجرهای نسوز عایق دارای مزایای برجسته در مقاومت در برابر دمای بالا هستند. آجرهای نسوز عایق معمولاً از مواد اولیه نسوز با خلوص بالا ساخته میشوند و در دمای بالا پخته میشوند، بنابراین میتوانند دمای بسیار بالا را تحمل کنند. در تجهیزات با دمای بالا مانند کوره های صنعتی، آجرهای نسوز عایق می توانند به طور پایدار در محیط های با دمای بالا بالای 1500 درجه سانتی گراد تا 1800 درجه سانتی گراد کار کنند، در حالی که مواد عایق سنتی مانند الیاف شیشه و پشم سنگ تمایل دارند در دماهای پایین تر عمل کنند. نرم یا ذوب می شود و در نتیجه اثر عایق حرارتی کاهش یافته یا حتی از بین می رود. پایداری طولانی مدت: آجرهای نسوز عایق از مواد نسوز با خلوص بالا ساخته می شوند که در برابر تخریب شیمیایی و فیزیکی مقاوم هستند. این بدان معنی است که آنها می توانند عملکرد خود را برای مدت طولانی حتی در محیط های سخت حفظ کنند. یکنواختی سازه و دقت ابعادی بالا: آجرهای نسوز عایق با استفاده از فرآیندهای دقیقی تولید می شوند که ساختار یکنواخت و دقت ابعادی بالا را تضمین می کند. این منجر به محصولی قابل اعتماد و با کیفیت می شود که نصب و استفاده آسان است. هدایت حرارتی پایین: آجرهای نسوز عایق دارای رسانایی حرارتی پایینی هستند، به این معنی که می توانند به طور موثر از انتقال حرارت جلوگیری کنند. این می تواند منجر به صرفه جویی قابل توجهی در مصرف انرژی در کاربردهای صنعتی شود. مقاومت در برابر خوردگی قوی: آجرهای نسوز عایق در برابر حمله اسیدها، قلیاها و سایر مواد خورنده مقاوم هستند. این باعث می شود آنها برای استفاده در محیط های صنعتی که در آن مواد شیمیایی خورنده وجود دارد، ایده آل باشند. درجه بالای سفارشی سازی: آجرهای نسوز عایق را می توان برای رفع نیازهای خاص یک برنامه سفارشی کرد. این شامل توانایی تنظیم شکل، اندازه و خواص مواد آجر است. علاوه بر این مزایا، آجرهای نسوز عایق نیز سازگار با محیط زیست هستند و هزینه نگهداری پایینی دارند. آجرهای نسوز عایق به دلیل عملکرد عالی و تطبیق پذیری آنها، انتخاب ارجح برای عایق کاری در طیف وسیعی از کاربردهای صنعتی است. در اینجا برخی از مزایای اضافی استفاده از آجرهای نسوز عایق آورده شده است: کاهش مصرف انرژی: عایق کاری آجرهای نسوز می تواند با جلوگیری از انتقال حرارت به کاهش مصرف انرژی کمک کند. این می تواند در طول زمان به صرفه جویی قابل توجهی در هزینه ها منجر شود. بهبود بهره وری: عایق کاری آجرهای نسوز می تواند با کاهش زمان خرابی و هزینه های نگهداری به بهبود بهره وری کمک کند. افزایش ایمنی: عایق کاری آجرهای نسوز می تواند با کاهش خطر آتش سوزی و انفجار به بهبود ایمنی کمک کند. آجرهای نسوز عایق مزایای زیادی نسبت به مواد عایق سنتی دارند. آنها بادوام تر، کارآمدتر و ایمن تر هستند و آنها را به گزینه ای ایده آل برای طیف وسیعی از کاربردهای صنعتی تبدیل می کند. آجر حباب آلومینا توضیحات: به ملات نسوز تهیه شده از مواد نسوز که به طور یکنواخت در اطراف حباب جذب می شود، ماده کف کننده و تثبیت کننده اضافه می شود و پس از ریختن، خشک شدن و پختن، منافذ کروی مهر و موم شده ایجاد می شود. چهار علامت مختلف برای آجرهای حباب آلومینا وجود دارد که ما برای برآوردن نیازهای آستر دستگاه حرارتی تولید می کنیم.

ادامه مطلب -

مواد عایق: نگهبانان ساختمان ها

در مهندسی ساختمان معاصر، مواد عایق به عنوان اجزای حیاتی برای حفاظت از سازه های ساختمان در نظر گرفته می شوند. نقش آنها فراتر از فراهم کردن محیط های زندگی راحت است. آنها برای تضمین پایداری طولانی مدت ساختمان ها اساسی هستند. با شتاب شهرنشینی و پیگیری استانداردهای زندگی بالاتر، اهمیت مواد عایق در طراحی معماری به طور فزاینده ای برجسته شده است. مواد عایق نقش حیاتی در عایق حرارتی در مهندسی ساختمان دارند. ساختمان های مدرن نه تنها به جذابیت زیبایی نیاز دارند، بلکه بر بهره وری انرژی و سازگاری با محیط زیست نیز تاکید دارند. مواد عایق باکیفیت به طور موثر تبادل گرما را بین فضای داخلی و خارجی ساختمان ها کاهش می دهد و در نتیجه فرکانس و شدت استفاده از سیستم های تهویه مطبوع و گرمایش را کاهش می دهد. این نه تنها باعث صرفه جویی در انرژی و کاهش اثرات زیست محیطی مصرف انرژی می شود، بلکه هزینه انرژی ساکنان را نیز به میزان قابل توجهی کاهش می دهد. استفاده از مواد عایق حرارتی به بخشی ضروری از طراحی معماری تبدیل شده است که به عنوان یک اقدام مهم برای پایداری محیط زیست و حفظ انرژی عمل می کند. بهبود عایق صدا یکی دیگر از عملکردهای کلیدی مواد عایق است. شلوغی شهرها و سروصدای ترافیک زندگی مردم را با چالش های مهمی مواجه می کند. مواد عایق صوتی موثر می توانند سر و صدای خارجی را جدا کرده و محیط زندگی آرام و آرامی را برای ساکنان فراهم کنند. به ویژه در محیطهای شهری پرجمعیت با ساختمانهای بلند، افزایش عایق صدا بسیار مهم است. زندگی در یک محیط آرام، افراد را قادر می سازد تا روی کار، مطالعه و آرامش تمرکز بهتری داشته باشند. مواد عایق همچنین به طور موثری از آسیب دیدن سازه های ساختمان در اثر رطوبت و کپک جلوگیری می کند. در آب و هوای مرطوب و بارانی، ساختمان ها مستعد فرسایش ناشی از رطوبت و آب باران هستند که منجر به مشکلاتی مانند رشد قالب و خوردگی سازه می شود. با انتخاب مواد عایق با کیفیت می توان از نفوذ رطوبت جلوگیری کرد، خشکی داخل ساختمان ها را حفظ کرد، به طور موثر از رشد کپک ها جلوگیری کرد و عمر مفید سازه های ساختمانی را افزایش داد. هنگام انتخاب مواد عایق، نه تنها عملکرد عایق حرارتی، عایق صدا و مقاومت در برابر رطوبت، بلکه ایمنی و سازگاری با محیط زیست آنها نیز ضروری است. مواد عایق درجه یک باید مطابق با استانداردهای ملی و صنعتی، عاری از مواد مضر برای سلامت انسان و محیط زیست، تضمین ایمنی و سازگاری با محیط زیست در استفاده از ساختمان باشد. مواد عایق به عنوان اجزای حیاتی معماری مدرن، نقشی حیاتی در تضمین آسایش، دوام و ایمنی ساختمان ها دارند. با پیشرفت مداوم فناوری و افزایش تقاضا برای محیطهای معماری، تحقیق، توسعه و کاربرد مواد عایق گستردهتر خواهد شد و به توسعه پایدار صنعت ساختوساز کمک میکند. الیاف سرامیک و محصولات توضیحات: مواد اصلی محصولات الیاف سرامیکی الیاف سرامیکی است و این گونه محصولات با فرآیند مرطوب و فرآیند خشک پرس تولید می شوند. محصول نوع 1600 با ضخامت یکنواخت، سطح صاف و انعطاف پذیری زیاد برای برش بیشتر یا پانچ در محصولات مختلف با ابعاد مختلف، از ترکیبی از الیاف مولایت پلی کریستالی استفاده می کند و می تواند مستقیماً در معرض آتش باشد.3

ادامه مطلب -

آجرهای نسوز نسوز: مواد حیاتی در بخش ساخت و ساز

آجر نسوز نسوز مواد ویژه ای هستند که به طور گسترده در بخش های ساختمانی و صنعتی مورد استفاده قرار می گیرند و عملکرد عالی را در شرایط دمای بالا با خواص عایق حرارتی و مقاومت در برابر آتش برجسته نشان می دهند. این ویژگیها، آجرهای نسوز را به اجزای ضروری در بسیاری از تأسیسات و ساختمانهای صنعتی تبدیل میکند. یکی از مزایای اولیه آجرهای نسوز مقاومت استثنایی آنها در برابر آتش است. این انعطاف پذیری از انتخاب دقیق مواد و فرآیندهای ساخت نشات می گیرد. به طور معمول، آجرهای نسوز از اکسیدهای آلومینا بالا، سیلیکات های آلومینیوم و سایر مواد نسوز ساخته می شوند که به دلیل مقاومت بالا در برابر حرارت و پایداری حرارتی شناخته می شوند. در طول فرآیند تولید، این مواد تحت پخت با دمای بالا قرار میگیرند و ساختارهای متراکمی را تشکیل میدهند که آجرهای نسوز را قادر میسازند تا دماهای بسیار بالا را بدون شکست تحمل کنند. در نتیجه، در محیطهای با دمای بالا مانند کورههای صنعتی، کورههای بلند و کورههای عملیات حرارتی، آجرهای نسوز نسوز به طور قابل اعتمادی از تجهیزات صنعتی در برابر اثرات خورنده و مخرب دماهای بالا محافظت میکنند و تولید صنعتی پایدار را تضمین میکنند. آجرهای نسوز دارای خواص عایق حرارتی برجسته ای هستند. آنها به طور موثری هدایت و تابش دماهای بالا را مسدود می کنند و سرعت انتقال حرارت به بیرون را کاهش می دهند. این ویژگی باعث می شود که آجرهای نسوز نسوز به طور گسترده در بخش ساخت و ساز مورد استفاده قرار گیرند. به عنوان مثال، در کارخانههای صنعتی، دودکشها، دیگها و سایر تجهیزات داخلی با دمای بالا، معمولاً از آجرهای نسوز به عنوان لایههای عایق استفاده میشود که به طور موثری از اثرات نامطلوب دماهای بالا بر سازههای اطراف جلوگیری میکند. علاوه بر این، آجرهای نسوز نیز می توانند به کاهش دمای داخل ساختمان تا حدی کمک کنند و راحتی و ایمنی محیط های کاری را افزایش دهند. آجرهای نسوز علاوه بر مقاومت در برابر آتش و خواص عایق حرارتی، پایداری شیمیایی و مقاومت در برابر خوردگی عالی از خود نشان می دهند. این بدان معنی است که آنها می توانند در برابر خوردگی محیط های اسیدی و قلیایی مقاومت کنند و خواص شیمیایی پایدار را در مدت زمان طولانی حفظ کنند. بنابراین، در محیط های خورنده مانند کارخانه های شیمیایی و کارخانه های متالورژی، آجرهای آتش نسوز به طور قابل اعتمادی از تجهیزات در برابر خوردگی محافظت می کنند و عمر مفید تجهیزات را افزایش می دهند. آجرهای نسوز به دلیل مقاومت استثنایی در برابر آتش، خواص عایق حرارتی، پایداری شیمیایی و مقاومت در برابر خوردگی، نقش مهمی در بخشهای صنعتی و ساختمانی دارند و از تجهیزات صنعتی و سازههای ساختمانی در برابر اثرات نامطلوب دماهای بالا و خوردگی محافظت میکنند. با توسعه مداوم فناوری، عملکرد و دامنه کاربرد آجرهای نسوز نسوز به گسترش خود ادامه خواهد داد و راه حل های حفاظتی قابل اعتمادتر و کارآمدتری برای زمینه های مختلف ارائه می دهد. آجر عایق مولایت کاربرد: انواع کوره های صنعتی مانند سقف، دیوار و مواد پوشش کوره های غلتکی، کوره های حلقوی، کوره های زنگ، کوره های گرمایش، کوره های ترک، کوره های حرارتی، کوره های شاتل، کوره های تونلی، کوره های غلتکی، کوره های آمونیاکی، کوره های لعابی.

ادامه مطلب