-

فرآیندهای قالب گیری عایق آجرهای نسوز چیست؟

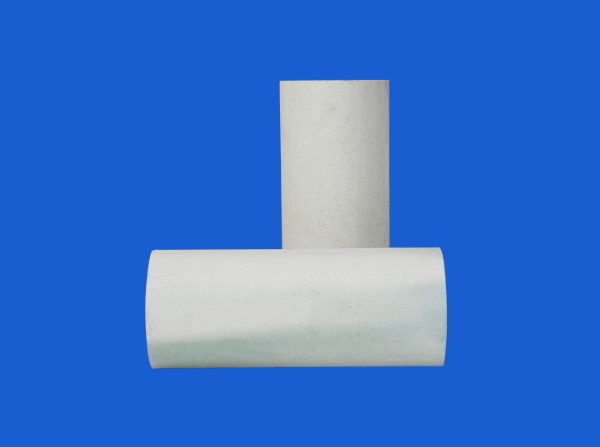

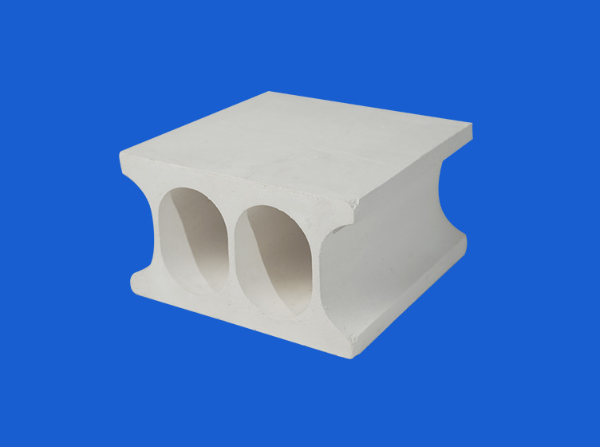

عایق آجر نسوز نقش حیاتی در زمینه صنعتی با دمای بالا بازی میکنند و فرآیند قالبگیری آنها یک پیوند کلیدی در تعیین کیفیت و عملکرد محصول است. انتخاب فرآیند قالبگیری نه تنها بر پایداری ساختاری و عملکرد عایق حرارتی محصول تأثیر میگذارد، بلکه مستقیماً با راندمان تولید و کنترل هزینه نیز مرتبط است. بنابراین، درک ویژگیها و دامنه کاربردی روشهای قالبگیری مختلف برای بهبود رقابتپذیری محصول از اهمیت بالایی برخوردار است. تکنولوژی قالب گیری تزریقی دوغاب قالب گیری تزریقی دوغاب یک فرآیند قالب گیری کارآمد مناسب برای محصولات توخالی با دیواره نازک است. این روش گل را به داخل قالب گچی تزریق میکند و از ویژگیهای جذب آب گچ برای جذب تدریجی رطوبت در گل استفاده میکند تا یک فیلم گل نسبتاً خشک تشکیل دهد. با گذشت زمان، فیلم گل به ضخیم شدن ادامه می دهد و در نهایت به ضخامت بدنه سبز مورد نیاز می رسد. در این زمان گل اضافی را در قالب ریخته و بعد از اینکه به استحکام خاصی رسید بدنه سبز رنگ را قالب زده و خشک کرده و ترمیم کنید. رطوبت گل برای قالب گیری تزریقی دوغاب معمولاً بین 35 تا 45 درصد است و به طور گسترده در تولید محصولات توخالی با دیواره نازک مانند آستین های ترموکوپل، لوله های کوره با دمای بالا و بوته ها استفاده می شود. این فرآیند می تواند به طور موثری کارایی تولید را بهبود بخشد و هزینه ها را کاهش دهد و در عین حال کیفیت محصول را تضمین کند. قالب گیری پلاستیک (قالب سازی اکستروژن) قالبگیری پلاستیک که به نام قالبگیری اکستروژن نیز شناخته میشود، عمدتاً برای تولید نوارها و نوارهای لولهشکل استفاده میشود. در این فرآیند از خاک رس پلاستیکی با محتوای آب 16 تا 25 درصد استفاده می شود و از یک اکسترودر مارپیچی پیوسته یا یک میکسر تیغه ای همراه با پرس هیدرولیک برای مخلوط کردن، اکسترود کردن و قالب گیری خاک رس استفاده می شود. در طی فرآیند قالب گیری اکستروژن، خاک رس از سوراخ قالب تحت فشار قوی عبور می کند تا یک لایه خالی با سطح مقطع یکنواخت را تشکیل دهد. این روش قالب گیری دارای مزایای راندمان تولید بالا، اندازه خالی پایدار و پرداخت سطح خوب است و به ویژه برای تولید محصولات نسوز نواری و لوله ای شکل با سطح مقطع یکنواخت مناسب است. تکنولوژی قالب گیری فشرده سازی ماشین قالبگیری فشردهای ماشینی که به آن قالبگیری نیمه خشک نیز گفته میشود، از خاک رس با محتوای آب حدود 2 تا 7 درصد برای آمادهسازی قسمت خالی استفاده میکند. این فرآیند توسط پرس های مختلف آجر، ماشین های کوبنده و ماشین های ارتعاشی قالب گیری می شود. در مقایسه با قالبگیری پلاستیکی، ورقهای که توسط قالبگیری فشردهسازی ماشین تولید میشود، چگالی و استحکام بالاتری دارد، انقباض کمتری در طول خشک کردن و پختن دارد و اندازه محصول به راحتی قابل کنترل است. پرس ماشینی یکی از روش های شکل دهی متداول در تولید دیرگداز است و به طور گسترده در تولید مواد نسوز پیشرفته مانند کوراندوم ذوب شده، مولایت و کوراندوم زیرکونیوم استفاده می شود. در ماشین پرس، همچنین می توان آن را به انواع روش های شکل دهی خاص برای رفع نیازهای مختلف تولید تقسیم کرد. پرس آجر اصطکاکی از چرخ اصطکاکی استفاده می کند تا لغزنده را به سمت بالا و پایین حرکت دهد تا گل و لای را فشار دهد. این تجهیزات ساختار ساده ای دارد، کارکرد و نگهداری آسانی دارد و سازگاری قوی دارد. این یک تجهیزات شکل دهی است که به طور گسترده در تولید نسوز استفاده می شود. پرس آجر هیدرولیک از طریق انتقال انرژی مایع، فشار ساکن را ایجاد می کند، به آرامی کار می کند، فشار دو طرفه را اعمال می کند و به راحتی فشار را تنظیم می کند. این می تواند الزامات فرآیند تشکیل محصول نسوز را برآورده کند و کیفیت آجرهای فشرده را تضمین کند. پرس های آجر هیدرولیک با کارایی بالا همچنین مجهز به عملکرد گاز زدایی خلاء هستند که برای تشکیل انواع محصولات نسوز مانند آجرهای پوشش مبدل بزرگ و محصولات ویژه حاوی کربن مناسب است. پرس آجر اهرمی از ساختار اهرمی مکانیکی برای انجام فشار دو طرفه در قالب ثابت استفاده می کند. مقدار ضربه پانچ آن ثابت است که برای تولید انواع آجر نسوز مناسب است. این روش قالب گیری دارای مزایای عملکرد انعطاف پذیر و راندمان تولید بالا می باشد و یکی از تکنولوژی های قالب گیری ضروری در زمینه مواد نسوز می باشد.

ادامه مطلب -

مراحل کلیدی در فرآیند تولید آجرهای نسوز عایق چیست؟

عایق آجر نسوز یک ماده کلیدی است که می تواند پایداری ساختاری و عملکرد عایق حرارتی را در محیط های با دمای بسیار بالا حفظ کند. آنها به طور گسترده در بسیاری از زمینه های صنعتی مانند متالورژی، مصالح ساختمانی و مواد شیمیایی استفاده می شوند. فرآیند تولید آن پیچیده و ظریف است و هر پیوند مستقیماً بر کیفیت و عملکرد محصول نهایی تأثیر می گذارد. در فرآیند تولید، تهیه و دسته بندی مواد اولیه اولین گام است. مواد اولیه مرغوب اساس ساخت آجرهای نسوز عایق با کیفیت بالا هستند. مواد اولیه اصلی شامل سیلیس، آلومینا و خاک رس می باشد. انتخاب مواد اولیه به نسوز و عملکرد عایق حرارتی مورد نیاز بستگی دارد. برای اطمینان از اندازه ذرات یکنواخت، که برای پردازش بعدی راحت است، آنها باید کاملاً مرتب شده و خرد شوند. به خصوص برای آجرهای نسوز عایق سیلیسی، محتوای SiO2 نباید کمتر از 91 درصد باشد تا از عملکرد عالی محصول اطمینان حاصل شود. در مرحله بعد، آسیاب ریز پودر و غربالگری سنگدانه ها پیوندهای کلیدی هستند. مواد خام مرتب شده باید توسط تجهیزاتی مانند آسیاب های گلوله ای یا آسیاب های جریان هوا به خوبی آسیاب شوند تا مواد خام به پودر ریز خرد شوند و در نتیجه نیروی پیوند بین ذرات افزایش یافته و چگالی محصول بهبود یابد. در همان زمان، سنگدانه ها (ذرات بزرگتر) باید غربال شوند تا اطمینان حاصل شود که ذرات با اندازه های مختلف می توانند به طور منطقی در فرمول های بعدی برای تشکیل یک ساختار پایدار مطابقت داده شوند. فرآیند تولید وارد یک پیوند حیاتی در مرحله فرمولاسیون و اختلاط یکنواخت می شود. این مرحله عملکرد محصول نهایی را تعیین می کند. نسبت مواد اولیه مختلف بر اساس نسوز مورد نیاز، عملکرد عایق حرارتی و نیازهای خاص مشتری به طور دقیق محاسبه می شود. پس از مخلوط شدن مواد، تمام مواد اولیه به طور یکنواخت در میکسر مخلوط می شوند. این فرآیند نیاز به کنترل دقیق مقدار آب اضافه شده و زمان اختلاط دارد تا از یکنواختی و انعطاف پذیری گل اطمینان حاصل شود. فرآیند قالبگیری فرآیند تبدیل گلهای مخلوط شده به یک لایه خالی با شکل دلخواه است. روش های قالب گیری مختلفی برای عایق کاری آجرهای نسوز وجود دارد که شامل قالب گیری تزریقی، قالب گیری پلاستیک (قالب سازی اکستروژن) و قالب گیری پرس ماشینی می باشد. قالب گیری گروتینگ برای محصولات توخالی با دیواره نازک مانند آستین های ترموکوپل مناسب است. قالبگیری پلاستیکی اغلب برای تولید قطعاتی مانند لولهها استفاده میشود. و قالب پرس ماشینی به دلیل ساختار خالی متراکم، استحکام بالا و کنترل آسان اندازه به پرکاربردترین روش قالب گیری در تولید فعلی مواد نسوز تبدیل شده است. برای حذف رطوبت اضافی و جلوگیری از ترک خوردن به دلیل تبخیر بیش از حد رطوبت در طی فرآیند پخت، قسمت خالی تشکیل شده باید خشک شود. قسمت خالی خشک شده برای پخت در دمای بالا وارد کوره می شود. در طی این فرآیند، اجزای معدنی موجود در مواد اولیه تحت یک سری تغییرات فیزیکی و شیمیایی قرار می گیرند تا ساختار بلوری پایداری را تشکیل دهند که به آجرهای نسوز عایق مقاومت عالی در برابر آتش و خواص عایق حرارتی می بخشد. کنترل دقیق دما و زمان پخت کلید تضمین کیفیت و عملکرد محصول است. در نهایت، آجرهای نسوز عایق پخته شده باید صیقل داده شوند تا عیوب و سوراخهای سطحی از بین بروند و در نتیجه زیبایی و عملکرد محصول بهبود یابد. محصولات نهایی کاملاً برای حذف آجرهایی انتخاب می شوند که استانداردهای کیفی را ندارند و اطمینان حاصل می شود که هر آجر نسوز عایق ارسال شده مطابق با استانداردهای صنعت و نیازهای مشتری است.

ادامه مطلب -

چه عواملی با هدایت حرارتی الیاف و محصولات سرامیکی مرتبط است؟

الیاف سرامیک و محصولات به دلیل خواص عایق حرارتی خوب، به طور گسترده در زمینه های با دمای بالا مانند متالورژی، هوافضا و صنایع شیمیایی استفاده می شود. هدایت حرارتی یک شاخص مهم برای اندازه گیری هدایت حرارتی مواد است. هدایت حرارتی کم الیاف سرامیکی به آنها اجازه می دهد تا به طور موثری از دست دادن گرما در محیط های با دمای بالا را کاهش دهند و در نتیجه کارایی انرژی را بهبود بخشند. 1. ترکیب مواد هدایت حرارتی الیاف سرامیکی ابتدا با ترکیب مواد آن ارتباط نزدیکی دارد. الیاف سرامیکی معمولاً از مواد معدنی مانند آلومینیوم، سیلیکون و زیرکونیوم تشکیل شده اند. نسبت مواد مختلف به طور مستقیم بر ریزساختار و هدایت حرارتی مواد تأثیر می گذارد. به عنوان مثال، الیاف سرامیکی با محتوای آلومینیوم بالاتر معمولاً هدایت حرارتی کمتری دارند زیرا افزودن آلومینیوم باعث افزایش اثر عایق بودن مواد می شود. علاوه بر این، استفاده از زیرکونیوم می تواند مقاومت در برابر دمای بالا را بیشتر بهبود بخشد و همچنین می تواند بر هدایت حرارتی تأثیر بگذارد. 2. قطر فیبر و ساختار قطر و ساختار الیاف سرامیکی نیز تاثیر بسزایی در هدایت حرارتی دارد. هرچه فیبر نازک تر باشد، سطح آن بزرگتر است و توانایی تشکیل لایه های گازی بیشتری را دارد. این لایههای گازی به کاهش هدایت گرما کمک میکنند و در نتیجه هدایت حرارتی را کاهش میدهند. امتیاز دهید. در مقابل، الیاف ضخیم تر، مسیر هدایت گرما را از طریق جامد افزایش می دهند و در نتیجه رسانایی حرارتی را افزایش می دهند. بنابراین، بهینه سازی قطر الیاف می تواند خواص عایق حرارتی آنها را به میزان قابل توجهی بهبود بخشد. 3. تراکم چگالی فیبر سرامیکی به طور مستقیم بر هدایت حرارتی آن تأثیر می گذارد. الیاف سرامیکی با چگالی کمتر معمولاً عملکرد عایق حرارتی بهتری دارند، زیرا چگالی کمتر به این معنی است که بین لایه های گازی بیشتری وجود دارد که به کاهش رسانش گرما کمک می کند. برعکس، چگالی بیش از حد بالا ممکن است منجر به افزایش هدایت حرارتی شود. در طول فرآیند تولید، هدایت حرارتی ماده را می توان با تنظیم چگالی آن به طور موثر کنترل کرد. 4. دما دما همچنین تأثیر مهمی بر هدایت حرارتی الیاف سرامیکی دارد. با افزایش دما، هدایت حرارتی مواد افزایش می یابد. این به دلیل افزایش حرکت اتمها و مولکولها در دماهای بالا است که باعث هدایت گرما میشود. بنابراین، در کاربردهای با دمای بالا، تغییرات هدایت حرارتی الیاف سرامیکی در دمای عملیاتی واقعی باید در نظر گرفته شود تا از اثر عایق حرارتی آنها در یک محیط خاص اطمینان حاصل شود. 5. میزان رطوبت میزان رطوبت الیاف سرامیکی نیز تأثیر بسزایی بر هدایت حرارتی دارد. وجود رطوبت باعث افزایش رسانایی حرارتی از طریق تبخیر یا هدایت حرارتی به خصوص در محیط های با رطوبت بالا خواهد شد. به منظور حفظ رسانایی حرارتی پایین فیبر سرامیکی، میزان رطوبت آن باید تا حد امکان کنترل شود تا از تأثیر رطوبت بیش از حد بر عملکرد عایق حرارتی آن جلوگیری شود. 6. فرآیند تولید فرآیند تولید الیاف سرامیکی بر هدایت حرارتی آنها نیز تأثیر می گذارد و استفاده از روش های مختلف قالب گیری و تف جوشی می تواند منجر به تفاوت در ریزساختار مواد و در نتیجه بر هدایت حرارتی شود. پارامترهای فرآیند معقول می تواند به طور موثر عملکرد عایق حرارتی فیبر را بهبود بخشد و هدایت حرارتی را کاهش دهد.

ادامه مطلب -

چرا صفحه سیلیکون کلسیم در برابر خوردگی مقاوم است؟

صفحه سیلیکونی کلسیم یک ماده مهم است که به طور گسترده در متالورژی، صنایع شیمیایی، ساخت و ساز و سایر زمینه ها استفاده می شود. مقاومت به خوردگی خوب آن باعث میشود در بسیاری از محیطهای سخت عملکرد خوبی داشته باشد. در ادامه به این موضوع می پردازیم که چرا صفحه سیلیکونی کلسیم از جنبه های مختلف مانند ترکیب مواد، خواص فیزیکی، محیط کاربرد و عملیات سطح، مقاومت به خوردگی خوبی دارد. 1. ترکیب مواد صفحه سیلیکون کلسیم عمدتاً از دو عنصر تشکیل شده است: کلسیم (Ca) و سیلیکون (Si). کلسیم دارای خاصیت احیا کنندگی قوی در آلیاژ است و می تواند به طور موثر با عناصر خورنده مانند اکسیژن و گوگرد واکنش دهد تا کلسیفیکاسیون پایدار ایجاد کند و در نتیجه از بستر در برابر خوردگی محافظت کند. سیلیکون نه تنها استحکام و مقاومت در برابر سایش آلیاژ را بهبود می بخشد، بلکه به مقاومت در برابر خوردگی نیز کمک می کند. ترکیب این دو صفحه سیلیکون کلسیم را قادر می سازد تا یک لایه اکسید محافظ در یک محیط خورنده تشکیل دهد و مقاومت در برابر خوردگی آن را بیشتر بهبود بخشد. 2. خواص فیزیکی خواص فیزیکی صفحه سیلیکونی کلسیم نیز به مقاومت خوب آن در برابر خوردگی کمک می کند. این آلیاژ می تواند عملکرد پایدار را در دماهای بالا حفظ کند و می تواند در برابر فرسایش رسانه های شیمیایی مختلف مقاومت کند. رسانایی گرمایی و هدایت الکتریکی خوب آن را قادر می سازد تا در دمای بالا یا محیط های با جریان بالا عملکرد خوبی داشته باشد. علاوه بر این، ضریب انبساط پایین صفحه آلیاژی سیلیکون کلسیم باعث می شود که در هنگام تغییر دما کمتر تغییر شکل دهد و آسیب مواد ناشی از تنش را کاهش دهد و در نتیجه خطر خوردگی را کاهش دهد. 3. محیط برنامه صفحه آلیاژی سیلیکون کلسیم معمولاً در تجهیزات شیمیایی، کوره های متالورژی و راکتورهای با دمای بالا استفاده می شود که اغلب با دمای بالا، رطوبت بالا و گازهای خورنده همراه هستند. مقاومت در برابر خوردگی خوب صفحه آلیاژ سیلیکون کلسیم را قادر می سازد تا برای مدت طولانی در محیط های شدید به طور پایدار کار کند و فرکانس نگهداری و تعویض مواد را کاهش دهد و هزینه های عملیاتی را کاهش دهد. در صنایع پتروشیمی، دارویی، فرآوری مواد غذایی و سایر صنایع، صفحه آلیاژی سیلیکون کلسیم به طور گسترده ای در ساخت مخازن ذخیره سازی، خطوط لوله و راکتورها برای اطمینان از تولید ایمن استفاده می شود. 4. درمان سطحی فرآیند تصفیه سطح صفحه آلیاژی سیلیکون کلسیم نیز مقاومت به خوردگی آن را به طور قابل توجهی بهبود می بخشد. روش های متداول درمان شامل اسپری، آبکاری گرم و آبکاری آبکاری است. این تیمارهای سطحی می توانند یک فیلم محافظ روی سطح صفحه آلیاژی تشکیل دهند و به طور موثر نفوذ رسانه های خورنده را مسدود کنند. به عنوان مثال، فناوری گالوانیزه گرم می تواند یک لایه روی روی سطح صفحه آلیاژی سیلیکون کلسیم ایجاد کند تا مقاومت در برابر خوردگی آن را افزایش دهد. به این ترتیب طول عمر صفحه آلیاژی سیلیکون کلسیم افزایش یافته و هزینه نگهداری به میزان قابل توجهی کاهش می یابد. مقاومت خوب صفحه آلیاژی سیلیکون کلسیم در برابر خوردگی ناشی از ترکیب مواد منحصر به فرد، خواص فیزیکی خوب، محیط کاربردی مناسب و فناوری تصفیه سطح موثر است. این عوامل با هم کار می کنند تا صفحه آلیاژی سیلیکون کلسیم را قادر می سازد تا عملکرد پایدار خود را در شرایط سخت مختلف حفظ کند و به طور گسترده در زمینه های مختلف مورد استفاده قرار گیرد. با پیشرفت علم و فناوری، روند تولید و فناوری کاربرد صفحه آلیاژی سیلیکون کلسیم به بهبود ادامه خواهد داد و مقاومت در برابر خوردگی آن همچنان بهبود خواهد یافت و انتخاب مواد قابل اطمینان تری را برای زمینه های صنعتی و ساختمانی فراهم می کند.

ادامه مطلب -

تاثیر تکنولوژی ساخت و ساز بر پایداری دیرگدازهای یکپارچه چیست؟

نسوزهای یکپارچه نقش مهمی در تجهیزات صنعتی با دمای بالا دارند و فناوری ساخت آنها تأثیر مستقیمی بر پایداری و عمر مفید مواد دارد. روشهای ساخت معقول میتواند تضمین کند که ماده نسوز مونومر بهترین عملکرد را در کاربردهای عملی به دست میآورد، در حالی که فناوری ساختوساز نامناسب ممکن است باعث ایجاد ترک، پوسته شدن و سایر مشکلات شود، بنابراین بر پایداری کلی تأثیر میگذارد. 1. آماده سازی مواد تهیه مواد نسوز مونومر قبل از ساخت بسیار مهم است. این مبنایی است که ابتدا از کیفیت و نسبت مواد خام اطمینان حاصل می شود. یکنواختی مواد: قبل از ساخت، مواد نسوز مونومر باید به طور کامل مخلوط شوند تا اطمینان حاصل شود که اجزا به طور یکنواخت توزیع شده اند تا از نقص عملکرد محلی جلوگیری شود. کنترل رطوبت: افزودن رطوبت باید در حین استفاده به شدت کنترل شود. رطوبت بیش از حد یا خیلی کم بر عملکرد و اثر پخت مواد تأثیر می گذارد. 2. روش ساخت روش ساخت مواد نسوز مونومر مستقیماً بر پایداری آن تأثیر می گذارد. روش های متداول ساخت شامل ریختن، پاشش و ریخته گری می باشد. فرآیند ریختن: در طول فرآیند ریختن، لازم است اطمینان حاصل شود که مواد به سرعت و به طور یکنواخت در تجهیزات پر می شود تا از ایجاد حفره یا حباب جلوگیری شود. این عیوب استحکام و عملکرد عایق حرارتی مواد را کاهش می دهد. فرآیند پاشش: سرعت حرکت و زاویه پاشش تفنگ اسپری باید در حین پاشش اطمینان حاصل شود تا ضخامت پوشش یکنواخت حاصل شود. پاشش ناهموار ممکن است باعث ضعف موضعی شود و در نتیجه عملکرد دیرگداز را تحت تاثیر قرار دهد. فرآیند ریخته گری: در طول فرآیند ریخته گری باید به طراحی و عملیات سطحی قالب توجه شود تا آسیب در هنگام قالب گیری کاهش یابد و از یکپارچگی مواد نسوز اطمینان حاصل شود. III. پخت و خشک کردن پس از اتمام ساخت و ساز، عمل آوری و خشک کردن مراحل کلیدی برای اطمینان از پایداری دیرگدازهای یکپارچه هستند. زمان پخت: زمان پخت باید به طور معقولی با توجه به ویژگی های ماده تنظیم شود. زمان سخت شدن بسیار کوتاه ممکن است به مقاومت مواد ناکافی منجر شود و زمان پخت بیش از حد طولانی ممکن است باعث انقباض و ترک شود. کنترل دما و رطوبت: دما و رطوبت محیط پخت و خشک کردن برای پایداری مواد بسیار مهم است. دمای بالا و محیط کم رطوبت به تسریع عمل آوری کمک می کند، اما خشک شدن خیلی سریع می تواند باعث ایجاد ترک شود. بنابراین باید اقدامات مناسب برای کنترل شرایط محیطی انجام شود. IV. نظارت در حین ساخت و ساز در طول فرآیند ساخت و ساز، نظارت در زمان واقعی می تواند به طور موثر از مشکلات احتمالی جلوگیری کند. آموزش فنی: پرسنل ساختمانی باید تحت آموزش های حرفه ای قرار گیرند، بر تکنیک های ساخت و ساز و ویژگی های مصالح تسلط داشته باشند و مشکلات ناشی از عملکرد نامناسب را کاهش دهند. بازرسی کیفیت: پس از ساخت، بازرسی های کیفی لازم باید بر روی مصالح انجام شود تا اطمینان حاصل شود که آنها با الزامات طراحی مطابقت دارند تا مشکلات به موقع شناسایی و تعمیر شوند. فرآیند ساخت نقش حیاتی در پایداری دیرگدازهای یکپارچه دارد. آمادهسازی مواد، روشهای ساخت، فرآیندهای پخت و خشککردن، و مدیریت نگهداری بعدی، همه عوامل کلیدی مؤثر بر عملکرد و قابلیت اطمینان آنها هستند. از طریق فرآیندهای ساخت و ساز علمی و معقول، می توان پایداری مواد نسوز یکپارچه را بهبود بخشید، عمر مفید آنها را افزایش داد و آنها می توانند نقش بیشتری در کاربردهای صنعتی در دمای بالا ایفا کنند. به منظور دستیابی به این هدف، پرسنل ساخت و ساز باید به طور کامل هر پیوند در فرآیند ساخت و ساز را درک کنند تا از قابلیت اطمینان و ایمنی مواد نسوز یکپارچه در شرایط سخت اطمینان حاصل کنند.

ادامه مطلب -

چه عواملی با عملکرد عایق حرارتی آجرهای نسوز عایق مرتبط است؟

عایق آجر نسوز نقش مهمی در کاربردهای صنعتی در دمای بالا به ویژه در کوره ها و تجهیزات عملیات حرارتی ایفا می کند. عملکرد اصلی این آجرها ارائه عایق حرارتی خوب برای کاهش اتلاف حرارت و بهبود بهره وری انرژی است. با این حال، عملکرد عایق حرارتی آجرهای نسوز عایق ایستا نیست، بلکه تحت تأثیر عوامل بسیاری است. 1. ترکیب مواد عملکرد عایق حرارتی آجرهای نسوز عایق ارتباط نزدیکی با ترکیب مواد آن دارد. مواد عایق رایج به شرح زیر است. مواد نسوز سبک: از مواد نسوز سبک مانند خاک رس منبسط شده یا سرامیک های فوم استفاده کنید که رسانایی حرارتی پایینی دارند و در نتیجه به طور موثر هدایت گرما را کاهش می دهند. مواد الیافی: افزودن مواد الیافی (مانند الیاف سرامیکی یا الیاف سیلیکات آلومینیوم) به آجرهای نسوز عایق می تواند عملکرد عایق حرارتی آنها را بیشتر بهبود بخشد و چگالی کلی را کاهش دهد. ساختار منافذ: ساختار منفذی در بدنه آجری نیز بر عملکرد عایق حرارتی آن تأثیر می گذارد. وجود منافذ می تواند هدایت گرما را کاهش دهد و یک لایه عایق تشکیل دهد. 2. تراکم آجر چگالی آجر عامل مهمی است که بر عملکرد عایق حرارتی تأثیر می گذارد. به طور کلی، هرچه چگالی کمتر باشد، هدایت حرارتی کمتری دارد، که اثر عایق حرارتی را افزایش می دهد. این به این دلیل است که آجرهای با چگالی کم دارای منافذ بیشتری هستند که می تواند به طور موثری از هدایت گرما جلوگیری کند. با این حال، چگالی بسیار کم ممکن است بر استحکام آجر تأثیر بگذارد، بنابراین لازم است تعادلی بین عایق حرارتی و خواص مکانیکی هنگام طراحی پیدا شود. 3. محدوده دما عملکرد عایق حرارتی آجرهای نسوز عایق در دماهای مختلف متفاوت خواهد بود. به طور کلی، در دماهای بالاتر، هدایت حرارتی آجر افزایش می یابد و ممکن است عملکرد عایق حرارتی کاهش یابد. بنابراین، هنگام طراحی آجرهای نسوز عایق، لازم است عملکرد آنها در دمای کاری واقعی در نظر گرفته شود. 4. ضخامت آجر ضخامت آجر به طور مستقیم بر ظرفیت عایق حرارتی آن تأثیر می گذارد. آجرهای عایق ضخیم تر معمولاً عملکرد عایق حرارتی بهتری دارند زیرا گرما باید از لایه مواد ضخیم تری عبور کند تا به طرف دیگر هدایت شود. با این حال، آجر بیش از حد ضخیم وزن و سختی ساخت را افزایش می دهد، بنابراین هنگام انتخاب ضخامت آجر، لازم است نیازهای کاربردی واقعی را به طور جامع در نظر بگیرید. 5. کیفیت ساخت و ساز کیفیت ساخت نیز تاثیر بسزایی بر عملکرد عایق حرارتی آجرهای نسوز عایق دارد. درمان نادرست شکاف ها و درزهای بین آجرها منجر به نشت گرما می شود. بنابراین، روش های صحیح ساخت و آب بندی خوب، کلید تضمین عایق کاری کارآمد آجرهای عایق است. 6. عوامل محیطی محیط خارجی نیز بر عملکرد عایق حرارتی آجرهای نسوز عایق تأثیر می گذارد. به عنوان مثال، عواملی مانند جریان هوای محیط، رطوبت و فشار هوا ممکن است بر هدایت حرارتی آجر تأثیر بگذارد. در برخی از کاربردها، تابش حرارتی خارجی نیز بر اثر عایق حرارتی آجرها تأثیر می گذارد، بنابراین تأثیر همه جانبه محیط در هنگام طراحی باید در نظر گرفته شود. 7. عمر مفید با افزایش زمان سرویس، عملکرد آجرهای نسوز عایق ممکن است به تدریج کاهش یابد، به خصوص در دمای بالا و محیط های خورنده. پیری، خستگی حرارتی و فرسایش شیمیایی ممکن است باعث تغییراتی در ساختار آجر شود و در نتیجه بر عملکرد عایق حرارتی تأثیر بگذارد. بنابراین، بازرسی منظم و جایگزینی آجرهای عایق قدیمی اقدامات مهمی برای حفظ عملکرد سیستم است.

ادامه مطلب -

چه عواملی بر مقاومت شوک حرارتی ریخته گری های نسوز نامحدود تأثیر می گذارد؟

ریخته گری نسوز نامحدود یک ماده نسوز است که معمولاً در صنایع با دمای بالا استفاده می شود. دارای انعطاف پذیری قوی است و می تواند با توجه به محیط های کاربردی مختلف تنظیم شود. این ماده عمدتاً در زمینه های فولاد، شیشه، سیمان، پتروشیمی و سایر زمینه ها استفاده می شود و نقش پوشش محافظ را در تجهیزات با دمای بالا ایفا می کند. مقاومت در برابر شوک حرارتی یکی از ویژگی های مهم این ماده است که تعیین می کند آیا می تواند پایداری ساختاری را در نوسانات شدید دما حفظ کند یا خیر. در ادامه به طور مفصل عوامل اصلی موثر بر مقاومت شوک حرارتی ریخته گری های نسوز نامحدود را معرفی می کنیم. 1. ترکیب مواد مقاومت شوک حرارتی ریخته گری های نسوز نامحدود تا حد زیادی به ترکیب مواد آن بستگی دارد. اجزای متداول شامل سنگدانه های نسوز، چسباننده ها و مواد افزودنی است. سنگدانه های نسوز: موادی مانند بوکسیت با آلومینا بالا و منیزیم می توانند استحکام مواد در دمای بالا را افزایش دهند. توزیع اندازه و شکل ذرات سنگدانه و ضریب انبساط حرارتی خود ماده بر مقاومت شوک حرارتی تأثیر می گذارد. به طور کلی، سنگدانه های ریزدانه به احتمال زیاد ساختار متراکمی را تشکیل می دهند و در نتیجه مقاومت در برابر شوک حرارتی را بهبود می بخشند. بایندر: سیمان یا پلیمر با آلومینا بالا یک چسب معمولی است. بایندر نقش اتصال و پشتیبانی ساختاری را در مواد نسوز بازی می کند، اما انواع مختلف بایندرها اثرات متفاوتی بر مقاومت در برابر شوک حرارتی دارند. بایندرهای بهتر می توانند به طور موثر در برابر تنش انبساط حرارتی در هنگام تغییر دما مقاومت کنند و در نتیجه از ایجاد ترک جلوگیری کنند. مواد افزودنی: با افزودن عناصر کمیاب مانند پودر سیلیس و آلومینا می توان چگالی و پایداری مواد را افزایش داد. این افزودنی ها می توانند به کاهش تنش حرارتی داخل ماده کمک کرده و خطر ترک خوردگی مواد را در هنگام تغییر دما کاهش دهند. 2. ضریب انبساط حرارتی ضریب انبساط حرارتی ماده مستقیماً میزان تغییر ابعادی آن را تحت تغییرات دما تعیین می کند. اگر ضریب انبساط حرارتی ماده بیش از حد بزرگ باشد، به دلیل انبساط حجمی یا انقباض هنگامی که دما به شدت تغییر می کند، به راحتی ترک می شود. مقاومت شوک حرارتی ریخته گری های نسوز نامحدود باید مطابقت ضرایب انبساط حرارتی بین مواد را در نظر بگیرد. با انتخاب منطقی اجزای مختلف مواد نسوز و بهینه سازی ضرایب انبساط حرارتی هر جزء، تنش بین مواد مختلف را می توان به طور موثر کاهش داد و در نتیجه مقاومت کلی در برابر شوک حرارتی را بهبود بخشید. 3. تراکم مواد چگالی ریخته گری های نسوز نامحدود عامل مهم دیگری است که به طور مستقیم بر مقاومت شوک حرارتی آن تأثیر می گذارد. مواد با چگالی بالا میتوانند حضور منافذ را کاهش دهند و این مواد را در برابر ترکخوردگی در دمای بالا و محیطهای خنککننده و گرمایش سریعتر مقاوم میکنند. تخلخل کم: منافذ نقاط ضعیفی در مواد هستند و مستعد تبدیل شدن به نقاط تمرکز تنش هستند. هنگامی که دما به سرعت تغییر می کند، تنش اطراف منافذ زیاد است که ممکن است باعث ایجاد ترک شود. بنابراین، کنترل چگالی مواد می تواند به طور قابل توجهی مقاومت شوک حرارتی را با کاهش وجود منافذ و ترک ها بهبود بخشد. چگالی ساختاری: در طول فرآیند ساخت و ساز، درمان ارتعاش مناسب و فناوری قالب گیری می تواند ساختار مواد را متراکم تر کند، از وجود حفره ها در داخل جلوگیری کند و در نتیجه مقاومت شوک حرارتی را بهبود بخشد. 4. تعداد چرخه های شوک حرارتی این ماده در حین استفاده تحت چندین چرخه شوک حرارتی قرار می گیرد، یعنی دما از دمای بالا به دمای پایین کاهش می یابد و سپس از دمای پایین به دمای بالا افزایش می یابد. تعداد و دامنه چرخه های شوک حرارتی تأثیر مهمی بر مقاومت شوک حرارتی دارد. تعداد کم شوک حرارتی: تحت تعداد معینی شوک حرارتی، مواد ممکن است ترک های آشکاری را نشان ندهند. با این حال، با افزایش تعداد شوکهای حرارتی، ریزترکهای موجود در مواد به تدریج گسترش مییابند و در نهایت منجر به شکست مواد میشوند. بنابراین، انتخاب موادی که می توانند دماهای بالا و چرخه های شوک حرارتی متعدد را تحمل کنند، ابزار مهمی برای بهبود مقاومت در برابر شوک حرارتی است. تفاوت دمای شوک حرارتی: اگر تغییر دما خیلی زیاد باشد، تنش حرارتی در داخل ماده به شدت افزایش مییابد، به خصوص زمانی که دمای سطح و داخلی ناهموار باشد، تنش حرارتی آشکارتر خواهد بود و منجر به ترک میشود. بنابراین، ریخته گری های دیرگداز نامحدود برای کاهش غلظت تنش ناشی از اختلاف دما، باید رسانایی حرارتی خوبی داشته باشند. 5. استحکام پیوند مقاومت شوک حرارتی یک ماده ارتباط نزدیکی با استحکام پیوند ساختار داخلی آن دارد. هرچه استحکام پیوند بیشتر باشد، احتمال ترک خوردن مواد در هنگام مواجهه با تنش حرارتی خارجی کمتر می شود. استحکام و چقرمگی مواد: مواد نسوز باید استحکام و چقرمگی خاصی داشته باشند، به ویژه در محیط های با دمای بالا. اگر استحکام ماده کافی نباشد، تنش حرارتی احتمالاً از محدوده تحمل آن فراتر می رود و منجر به آسیب مواد می شود. مواد با چقرمگی خوب می توانند بخشی از تنش حرارتی را جذب کنند و از انبساط ترک جلوگیری کنند. پیوند رابط: ریخته گری های نسوز نامحدود از مواد مختلفی تشکیل شده اند، بنابراین استحکام اتصال رابط بین مواد مختلف نیز بر مقاومت کلی شوک حرارتی تأثیر می گذارد. اگر استحکام اتصال در سطح مشترک کافی نباشد، ممکن است در صورت تغییر شدید دما، ماده به راحتی لایه لایه شود یا از بین برود.

ادامه مطلب -

چه عواملی بر پایداری حرارتی آجر آلومینیومی سنگین تأثیر می گذارد؟

آجر آلومینیومی سنگین یک ماده نسوز با آلومینا به عنوان جزء اصلی است. به طور گسترده ای در صنایع با دمای بالا مانند متالورژی، صنایع شیمیایی و شیشه استفاده می شود. پایداری حرارتی آن به طور مستقیم بر عمر سرویس و توانایی آن برای انطباق با محیط های سخت تأثیر می گذارد. پایداری حرارتی به توانایی یک ماده برای حفظ خواص فیزیکی، شیمیایی و مکانیکی خود در دماهای بالا اشاره دارد، به ویژه اینکه آیا می تواند از ترک خوردن، تغییر شکل یا آسیب در هنگام تغییر شدید دما جلوگیری کند. 1. محتوای آلومینا جزء اصلی آجر آلومینیومی سنگین، آلومینا (Al2O3) است. هرچه محتوای آن بیشتر باشد، مقاومت حرارتی بالا و پایداری حرارتی آجر بهتر است. نقطه ذوب بالای آلومینا (بیش از 2000 درجه سانتیگراد) آجرهای با آلومینا بالا را قادر می سازد در محیط های با دمای بسیار بالا پایدار بمانند. ضریب انبساط حرارتی پایین آلومینا باعث می شود که حجم آن در دماهای بالا کمتر تغییر کند و تنش حرارتی ناشی از تغییرات دما را کاهش دهد. اگر میزان آلومینا کم باشد، نسوز و مقاومت شوک حرارتی آجر به همین ترتیب کاهش می یابد. بنابراین، اطمینان از محتوای بالای آلومینا، کلید بهبود پایداری حرارتی آجرهای با آلومینا بالا است. 2. ساختار کریستالی ساختار کریستالی میکروسکوپی آجر آلومینیومی سنگین نقش مهمی در پایداری حرارتی آن دارد. آلومینا و سایر مواد معدنی یک ساختار کریستالی متراکم را در طول پخت در دمای بالا تشکیل می دهند که می تواند تنش ناشی از تغییرات دما را پراکنده کند و خطر ایجاد ترک در داخل آجر را کاهش دهد. علاوه بر این، ساختار کریستالی متراکم نیز تخلخل مواد را کاهش می دهد و در نتیجه مقاومت آن را در برابر شوک حرارتی بهبود می بخشد. اگر ساختار کریستالی در آجر ناهموار یا تخلخل زیاد باشد، ماده در دماهای بالا مستعد تمرکز تنش موضعی است که در نتیجه ترک خوردگی یا پوسته شدن آن، بر پایداری حرارتی آن تأثیر میگذارد. 3. فرآیند تولید فرآیند تولید آجر آلومینیومی سنگین تاثیر مستقیمی بر پایداری حرارتی آن دارد. فرآیند قالب گیری بدنه آجری برای اطمینان از چگالی مواد نیاز به فشار دادن فشار بالا دارد. هر چه چگالی فشار بیشتر باشد، پایداری حرارتی بدنه آجر در دمای بالا بهتر است، زیرا منافذ داخلی آن کمتر است و توزیع تنش حرارتی یکنواخت تر است. دمای پخت نیز بسیار حیاتی است. به طور کلی، دمای پخت آجرهای آلومینیومی بالا بین 1400 تا 1600 درجه سانتیگراد است. اگر دمای پخت خیلی کم باشد، مواد به اندازه کافی متراکم نیستند، که به راحتی می تواند منجر به ضریب انبساط حرارتی ناهموار شود. اگر دمای پخت بیش از حد بالا باشد، ممکن است تعادل بین آلومینا و سایر اجزا را از بین ببرد و در نتیجه بر پایداری حرارتی تأثیر بگذارد. 4. ضریب انبساط حرارتی ضریب انبساط حرارتی یک ماده پارامتر مهمی است که بر پایداری حرارتی آن تأثیر می گذارد. هرچه ضریب انبساط حرارتی کوچکتر باشد، تغییر اندازه آجر در طول تغییرات دما کمتر می شود و تنش حرارتی نیز بر این اساس کاهش می یابد. آجر آلومینیومی سنگین دارای محتوای آلومینا بالاتری است که به آن ضریب انبساط حرارتی کمتری می دهد و باعث می شود در شرایط دمای بالا پایداری ابعادی بهتری داشته باشد. بنابراین، آجر می تواند یکپارچگی ساختاری را در یک محیط با نوسانات دمایی بالا حفظ کند و در اثر انبساط یا انقباض ترک نخواهد خورد. اگر ضریب انبساط حرارتی ماده زیاد باشد، تنش ایجاد شده در طول نوسانات دما بیشتر خواهد بود و در نتیجه پایداری حرارتی کاهش می یابد.

ادامه مطلب -

چه عواملی بر هدایت حرارتی بالای محصولات کاربید سیلیکون تأثیر می گذارد

سیلیکون کاربید SiC به دلیل خواص فیزیکی و شیمیایی خوب، به طور گسترده در زمینه های مختلف صنعتی استفاده می شود، به ویژه رسانایی حرارتی بالای آن باعث می شود در مواردی که اتلاف گرما مورد نیاز است، عملکرد خوبی داشته باشد. مواد کربن سیلیکونی شده دارای مزایای هدایت حرارتی بالا، مقاومت در برابر دمای بالا، مقاومت در برابر سایش و مقاومت در برابر خوردگی هستند و به طور گسترده در دستگاه های الکترونیکی، مبدل های حرارتی، تولید نیمه هادی ها و سایر زمینه ها استفاده می شوند. با این حال، هدایت حرارتی کربن سیلیکونی ثابت نیست، و تحت تاثیر عوامل بسیاری قرار دارد. در ادامه عواملی را که بر رسانایی حرارتی بالای محصولات کربنی سیلیکونی شده از دیدگاه ساختار کریستالی، خلوص مواد، دما، عناصر دوپینگ و فناوری پردازش تأثیر میگذارند، تحلیل میکند. 1. تأثیر ساختار کریستالی رسانایی حرارتی بالای کربن سیلیکونی شده به ساختار کریستالی منحصر به فرد آن مربوط می شود. عمدتاً دو ساختار کریستالی از کربن سیلیکونی شده وجود دارد: نوع α (ساختار شش ضلعی) و نوع β (ساختار مکعبی). در دمای اتاق، هدایت حرارتی کربن سیلیکونی شده نوع β کمی بیشتر از کربن سیلیکونی شده نوع α است. آرایش اتمی کربن سیلیکونی شده نوع β فشرده تر است، ارتعاش شبکه منظم تر است و مقاومت حرارتی کاهش می یابد. بنابراین، انتخاب یک ساختار کریستالی مناسب می تواند هدایت حرارتی مواد را بهبود بخشد. با این حال، در محیط های با دمای بالا، کربن سیلیسی شده نوع α به تدریج پایداری حرارتی بهتری را نشان می دهد. اگرچه رسانایی حرارتی آن در دمای اتاق کمی کمتر است، اما می تواند هدایت حرارتی خوبی را در دماهای بالا حفظ کند. این بدان معنی است که در محیط های کاربردی خاص، انتخاب ساختار کریستالی مناسب بسیار مهم است. 2. تأثیر خلوص مادی هدایت حرارتی مواد کربن سیلیسی شده به شدت به خلوص آنها بستگی دارد. ناخالصی های کمتری در کریستال های کربن سیلیسی شده با خلوص بالاتر وجود دارد و پراکندگی ارتعاشات شبکه در حین انتقال حرارت کاهش می یابد، بنابراین هدایت حرارتی بهبود می یابد. در مقابل، ناخالصیهای موجود در مواد باعث ایجاد عیوب شبکه میشوند، مانع انتقال جریان گرما میشوند و راندمان هدایت حرارتی را کاهش میدهند. بنابراین، حفظ خلوص بالای مواد کربن سیلیسی شده در طول تولید برای اطمینان از هدایت حرارتی بالا بسیار مهم است. برخی از ناخالصیهای باقیمانده مانند اکسیدهای فلزی یا سایر مواد بیشکل، موانع حرارتی را در مرزهای کریستالهای کربن سیلیسی شده تشکیل میدهند و رسانایی حرارتی مواد را به میزان قابل توجهی کاهش میدهند. این ناخالصی ها باعث افزایش مقاومت حرارتی در مرز دانه ها به خصوص در دماهای بالاتر می شود. بنابراین، کنترل دقیق خلوص مواد خام و فرآیندهای تولید یکی از مراحل کلیدی برای بهبود هدایت حرارتی کربن سیلیسی شده است. 3. تأثیر دما بر هدایت حرارتی دما یکی از عوامل مهم تاثیرگذار بر هدایت حرارتی سیلیسید کربن است. با افزایش دما، ارتعاش شبکه در ماده افزایش مییابد و در نتیجه پراکندگی فونون افزایش مییابد که بر هدایت گرما تأثیر میگذارد. در محیط های با دمای پایین، رسانایی حرارتی مواد سیلیسید کربن نسبتاً زیاد است، اما با افزایش دما، رسانایی حرارتی به تدریج کاهش می یابد. هدایت حرارتی سیلیسید کربن در محدوده دمایی مختلف متفاوت است. به طور کلی، هدایت حرارتی سیلیسید کربن در دماهای پایین برجسته تر است، اما زمانی که دما از 1000 درجه سانتیگراد فراتر رود، هدایت حرارتی آن به تدریج ضعیف می شود. با وجود این، هدایت حرارتی سیلیسید کربن در محیط های با دمای بالا هنوز بهتر از سایر مواد سرامیکی است. 4. اثر عناصر دوپینگ به منظور بهینهسازی رسانایی حرارتی مواد سیلیسید کربن، معمولاً برخی از عناصر دوپینگ در صنعت معرفی میشوند که میتوانند ساختار کریستالی و خواص الکتریکی ماده را تغییر دهند و در نتیجه بر هدایت حرارتی تأثیر بگذارند. به عنوان مثال، دوپینگ با عناصری مانند نیتروژن یا آلومینیوم می تواند هدایت حرارتی سیلیسید کربن را تغییر دهد. با این حال، دوپینگ ممکن است اثرات منفی نیز داشته باشد. اگر غلظت دوپینگ خیلی زیاد باشد، نقص در ساختار کریستالی افزایش مییابد و اتمهای دوپشده با اتمهای شبکه برهمکنش میکنند و در نتیجه ارتعاش شبکه افزایش مییابد، مقاومت حرارتی افزایش مییابد و در نهایت هدایت حرارتی ماده کاهش مییابد. بنابراین، نوع و غلظت عنصر دوپینگ باید دقیقاً کنترل شود تا تأثیر منفی بر هدایت حرارتی به حداقل برسد و در عین حال خواص دیگر (مانند هدایت الکتریکی) افزایش یابد. 5. تأثیر فناوری پردازش فرآیند تولید مواد کربنی سیلیکونی شده تأثیر مستقیمی بر هدایت حرارتی آنها دارد. روشهای مختلف تولید مانند فرآیند تف جوشی، قالبگیری با فشار داغ و رسوب بخار بر اندازه دانه، چگالی و تخلخل مواد تأثیر میگذارند که همگی بر هدایت حرارتی تأثیر میگذارند. به عنوان مثال، مواد کربنی سیلیکونی شده تولید شده با پرس گرم تف جوشی معمولاً دارای چگالی بالاتر و منافذ کمتر، مسیرهای هدایت حرارتی کوتاهتر و در نتیجه هدایت حرارتی بهتری هستند. مواد کربنی سیلیکونی که با استفاده از روشهای پخت متداول تهیه میشوند ممکن است دارای منافذ و عیوب میکروسکوپی بیشتری باشند که در نتیجه مقاومت حرارتی افزایش یافته و هدایت حرارتی کاهش مییابد.

ادامه مطلب -

تاثیر ساختار طراحی بلوک مشعل بر دوام آن چیست؟

در تجهیزات اصلی صنایع شیمیایی، بلوک مشعل یک جزء کلیدی برای تثبیت و انتقال شعله است. ساختار طراحی آن به راندمان احتراق شعله مربوط می شود و به طور مستقیم بر دوام آن در هنگام استفاده تأثیر می گذارد. یک بلوک مشعل با طراحی خوب می تواند در برابر فرسایش دمای بالا، فشار بالا و رسانه های خورنده مقاومت کند، در نتیجه عمر مفید تجهیزات را افزایش داده و عملکرد پایدار خط تولید را تضمین می کند. 1. هدایت شعله و طراحی توزیع بلوک مشعل برای دوام آن بسیار مهم است. هدایت شعله معقول می تواند اطمینان حاصل کند که شعله به طور مساوی در محفظه احتراق توزیع شده و از فرسایش مواد ناشی از گرمای بیش از حد موضعی جلوگیری می کند. در عین حال، با بهینه سازی طراحی کانال جریان هوا، می توان مقاومت جریان هوا را کاهش داد، راندمان احتراق را بهبود بخشید و بار حرارتی تحمل شده توسط بلوک مشعل را کاهش داد. این طراحی عمر مفید بلوک مشعل را افزایش می دهد و پایداری و ایمنی کل سیستم احتراق را بهبود می بخشد. 2. طراحی ساختار اتلاف حرارت و خنک کننده نیز عامل مهمی بر دوام بلوک مشعل است. در محیط با دمای بالا، Burner Block باید عملکرد اتلاف حرارت خوبی داشته باشد تا از تخریب عملکرد مواد یا آسیب ناشی از دمای بیش از حد جلوگیری کند. در طراحی، معمولاً اقداماتی مانند افزایش ناحیه اتلاف گرما، تنظیم کانالهای خنککننده یا استفاده از مواد با هدایت حرارتی خوب برای بهبود راندمان اتلاف گرما در Burner Block اتخاذ میشود. این طرح ها به کاهش دمای کار بلوک مشعل کمک می کند و به طور موثر عمر مفید آن را افزایش می دهد. 3. طراحی آب بندی و سازه محافظ را نباید نادیده گرفت. در تولید مواد شیمیایی، بسیاری از محیط ها به شدت خورنده هستند. اگر عملکرد آب بندی مشعل بلوک خوب نباشد، به راحتی می توان نشتی متوسط ایجاد کرد که باعث خوردگی و آسیب به بلوک مشعل می شود. بنابراین در طراحی باید به طراحی ساختار آب بندی توجه شود و برای اطمینان از عملکرد آب بندی قابل اعتماد Burner Block باید از مواد آب بندی با کیفیت بالا و فناوری آب بندی پیشرفته استفاده شود. در عین حال، می توان پوشش های مقاوم در برابر خوردگی را بر روی سطح بلوک مشعل اعمال کرد و یا سایر اقدامات حفاظتی را برای بهبود مقاومت در برابر خوردگی آن اتخاذ کرد. 4. طراحی توزیع تنش و بهینه سازی سازه نیز کلید بهبود دوام Burner Block است. تحت دمای بالا و محیط فشار بالا، بلوک مشعل تحت فشار پیچیده ای قرار می گیرد. اگر توزیع تنش ناهموار باشد یا طراحی سازه نامعقول باشد، به راحتی می توان باعث خستگی مواد، ترک خوردگی و سایر مشکلات شود. بنابراین، ویژگی های توزیع تنش باید به طور کامل در طراحی در نظر گرفته شود. با بهینه سازی چیدمان سازه، اتخاذ ضخامت و شکل مناسب مصالح و سایر اقدامات، می توان پدیده تمرکز تنش را کاهش داد و ظرفیت باربری بلوک مشعل را بهبود بخشید. ساختار طراحی Burner Block تاثیر گسترده ای بر دوام آن دارد. با بهینه سازی طراحی هدایت و توزیع شعله، ساختار اتلاف و خنک کننده حرارت، ساختار آب بندی و حفاظت، توزیع تنش و بهینه سازی سازه و غیره، دوام Burner Block را می توان به طور قابل توجهی بهبود بخشید و تضمینی قوی برای عملکرد پایدار مواد شیمیایی ارائه می کند. تولید.

ادامه مطلب -

چرا ریخته گری های نسوز نامحدود پایداری شوک حرارتی خوبی دارند

در زمینه صنعت دمای بالا، تغییرات سریع دما در کوره امری عادی است. این شوک حرارتی مکرر یک چالش جدی برای مواد پوشش کوره ایجاد می کند. ریخته گری نسوز نامحدود به دلیل پایداری شوک حرارتی خوب در میان بسیاری از مواد نسوز متمایز است و به گزینه ای ایده آل برای مقابله با این چالش تبدیل شده است. پس چرا IRC چنین پایداری شوک حرارتی خوبی دارد؟ عملکرد برجسته پایداری شوک حرارتی IRC به دلیل طراحی علمی فرمول مواد آن است. در طول فرآیند تحقیق و توسعه، انواع مواد اولیه مقاوم در برابر درجه حرارت بالا و ضریب انبساط حرارتی پایین برای تناسب انتخاب شدند تا اطمینان حاصل شود که IRC می تواند حجم و شکل ثابتی را در دماهای بالا حفظ کند. علاوه بر این، با افزودن مقادیر مناسب از مواد افزودنی مانند ریزپودرها و الیاف، می توان ریزساختار IRC را به طور موثر بهبود بخشید و مقاومت در برابر شوک حرارتی آن را بهبود بخشید. این افزودنی ها می توانند تنش را در هنگام شوک حرارتی جذب و پراکنده کنند و از ترک خوردن مواد به دلیل تمرکز تنش جلوگیری کنند. درجه بندی ذرات یکی از عوامل کلیدی موثر بر پایداری شوک حرارتی IRC است. اندازه ذرات و توزیع مواد خام را به شدت کنترل کنید تا اطمینان حاصل کنید که یک ساختار منفذی معقول و یک ساختار اسکلت متراکم در داخل IRC تشکیل شده است. این ساختار می تواند به طور موثر تنش را در طول شوک حرارتی پراکنده و انتقال دهد، آسیب ناشی از تمرکز تنش را کاهش دهد، و ساختار اسکلت متراکم همچنین می تواند استحکام و چقرمگی IRC را بهبود بخشد و مقاومت شوک حرارتی آن را بیشتر افزایش دهد. علاوه بر فرمولاسیون مواد و درجه بندی ذرات، فناوری تولید پیشرفته نیز تضمین مهمی برای پایداری شوک حرارتی خوب IRC است. در طول فرآیند تولید، قالبگیری با فشار بالا، تف جوشی در دمای بالا و سایر فرآیندها برای ایجاد پیوند نزدیک بین ذرات داخلی IRC استفاده میشود و در نتیجه استحکام و چگالی کلی آن بهبود مییابد. در عین حال، با بهینه سازی منحنی تف جوشی و کنترل جو، می توان ریزساختار IRC را بیشتر بهبود بخشید و مقاومت شوک حرارتی آن را بهبود بخشید. اگرچه IRC خود پایداری شوک حرارتی خوبی دارد، استفاده معقول و نگهداری آن نیز کلید حفظ عملکرد آن است. در حین استفاده، از بالا و پایین رفتن سریع و نوسانات بیش از حد دمای کوره باید اجتناب شود تا آسیب شوک حرارتی به IRC کاهش یابد. بازرسی و نگهداری منظم پوشش کوره، تشخیص و درمان به موقع ترک های احتمالی و مشکلات پوسته شدن نیز اقدامات مهمی برای افزایش طول عمر IRC و حفظ پایداری شوک حرارتی آن است. ریختهگریهای نسوز نامحدود به دلیل اثر ترکیبی عوامل بسیاری مانند طراحی علمی فرمول مواد، درجهبندی ذرات ریز، فناوری پیشرفته تولید، و استفاده و نگهداری معقول، پایداری شوک حرارتی خوبی دارند. این مزایا IRC را قادر می سازد تا به طور پایدار و قابل اعتماد در زمینه صنعتی با دمای بالا عمل کند و تضمینی قوی برای تولید ایمن و عملکرد کارآمد کوره های مختلف ارائه دهد.

ادامه مطلب -

چرا Prefab کم سیمان سازگار با محیط زیست است؟

1. هسته اصلی پیش ساخته کم سیمان ترکیب مواد و فرآیند تولید آن است. در مقایسه با روش های ساخت و ساز سنتی، این ساختمان پیش ساخته مصرف سیمان را در طول فرآیند ساخت بسیار کاهش می دهد. تولید سیمان یکی از منابع مهم انتشار گازهای گلخانه ای به ویژه انتشار دی اکسید کربن است. کم سیمان Prefab با کاهش میزان سیمان مصرفی، ردپای کربن مصالح ساختمانی را کاهش می دهد و کمک مثبتی به مقابله با تغییرات آب و هوایی می کند. 2. Low-sement Prefab علاوه بر کاهش استفاده از سیمان، از انواع مواد و فناوری های سازگار با محیط زیست نیز استفاده می کند. از مواد بازیافتی، زباله های صنعتی یا مواد معدنی طبیعی به عنوان مواد خام جایگزین استفاده می کند. این مواد به طور گسترده در دسترس هستند و می توانند استخراج منابع جدید را کاهش داده و آسیب به محیط زیست طبیعی را کاهش دهند. در همان زمان، فرآیند تولید ساختمان های پیش ساخته در کارخانه تکمیل می شود که باعث کاهش صدا، گرد و غبار و انتشار زباله های ساخت و ساز در محل می شود و عملکرد حفاظت از محیط زیست را بیشتر بهبود می بخشد. 3. از منظر کل چرخه عمر ساختمان، کم سیمان پریفاب نیز عملکرد خوبی دارد. این نوع ساختمان به دلیل طراحی سازه ای و انتخاب بهینه متریال، عملکرد بهتری در عایق بندی حرارتی، تهویه و روشنایی دارد و می تواند مصرف انرژی و انتشار کربن را در حین بهره برداری از ساختمان کاهش دهد. علاوه بر این، ساختمان های پیش ساخته از دوام و قابلیت نگهداری بالایی نیز برخوردار هستند که می تواند عمر مفید ساختمان ها را افزایش داده و ضایعات و انتشار کربن ناشی از تخریب و ساخت و ساز مکرر را کاهش دهد. 4. در روند ترویج توسعه پیش ساخته کم سیمان، حمایت از سیاست و هدایت بازار نقش مهمی ایفا کرده است. دولتهای کشورهای مختلف سیاستهای مرتبطی را برای تشویق توسعه ساختمانهای کم کربن و سازگار با محیط زیست معرفی کردهاند و فضای توسعه گستردهای را برای روشهای ساختمانی نوآورانه مانند پیش ساخته کم سیمان فراهم میکنند. با بهبود آگاهی زیستمحیطی مصرفکنندگان، شرکتها و افراد بیشتری شروع به توجه و انتخاب محصولات ساختمانی کم کربن و سازگار با محیطزیست کردهاند و حمایت قوی برای ترویج بازار روشهای ساختمانی نوآورانه مانند پیش ساخته کم سیمان فراهم میکنند. Prefab کم سیمان یک روش ساختمانی کم کربن و سازگار با محیط زیست است که مزایای قابل توجهی در کاهش انتشار گازهای گلخانه ای، کاهش ردپای کربن ساختمان و بهبود عملکرد ساختمان دارد. انتظار می رود با بهبود مستمر آگاهی زیست محیطی جهانی و پیشرفت مداوم فناوری، کم سیمان پیش ساخته نقش مهم تری در زمینه ساخت و ساز آینده داشته باشد و به ساخت خانه ای سبز، کم کربن و پایدار بر روی زمین کمک کند.

ادامه مطلب