مراحل کلیدی در فرآیند تولید آجرهای نسوز عایق چیست؟

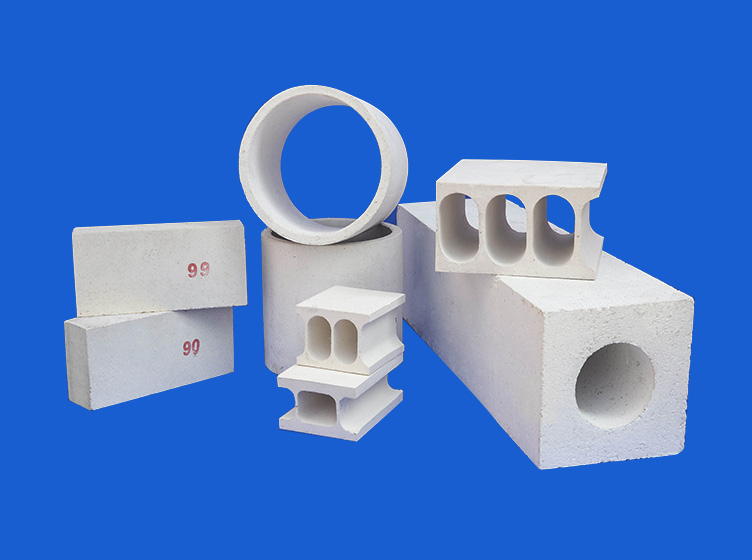

عایق آجر نسوز یک ماده کلیدی است که می تواند پایداری ساختاری و عملکرد عایق حرارتی را در محیط های با دمای بسیار بالا حفظ کند. آنها به طور گسترده در بسیاری از زمینه های صنعتی مانند متالورژی، مصالح ساختمانی و مواد شیمیایی استفاده می شوند. فرآیند تولید آن پیچیده و ظریف است و هر پیوند مستقیماً بر کیفیت و عملکرد محصول نهایی تأثیر می گذارد.

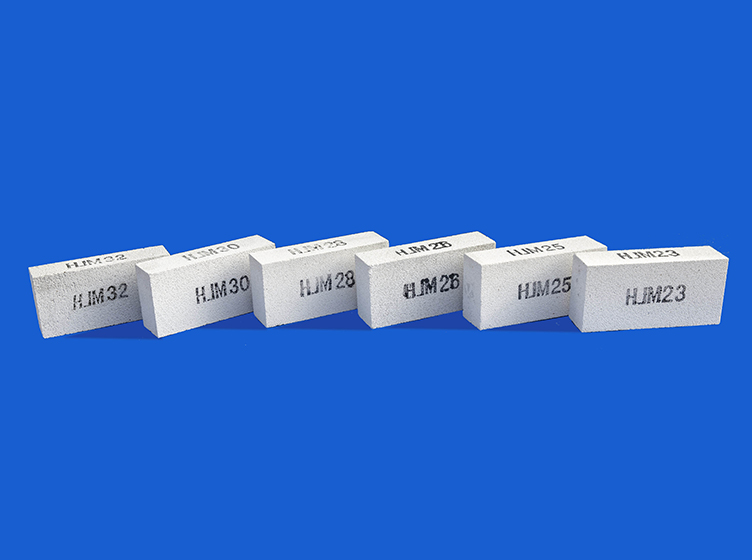

در فرآیند تولید، تهیه و دسته بندی مواد اولیه اولین گام است. مواد اولیه مرغوب اساس ساخت آجرهای نسوز عایق با کیفیت بالا هستند. مواد اولیه اصلی شامل سیلیس، آلومینا و خاک رس می باشد. انتخاب مواد اولیه به نسوز و عملکرد عایق حرارتی مورد نیاز بستگی دارد. برای اطمینان از اندازه ذرات یکنواخت، که برای پردازش بعدی راحت است، آنها باید کاملاً مرتب شده و خرد شوند. به خصوص برای آجرهای نسوز عایق سیلیسی، محتوای SiO2 نباید کمتر از 91 درصد باشد تا از عملکرد عالی محصول اطمینان حاصل شود.

در مرحله بعد، آسیاب ریز پودر و غربالگری سنگدانه ها پیوندهای کلیدی هستند. مواد خام مرتب شده باید توسط تجهیزاتی مانند آسیاب های گلوله ای یا آسیاب های جریان هوا به خوبی آسیاب شوند تا مواد خام به پودر ریز خرد شوند و در نتیجه نیروی پیوند بین ذرات افزایش یافته و چگالی محصول بهبود یابد. در همان زمان، سنگدانه ها (ذرات بزرگتر) باید غربال شوند تا اطمینان حاصل شود که ذرات با اندازه های مختلف می توانند به طور منطقی در فرمول های بعدی برای تشکیل یک ساختار پایدار مطابقت داده شوند.

فرآیند تولید وارد یک پیوند حیاتی در مرحله فرمولاسیون و اختلاط یکنواخت می شود. این مرحله عملکرد محصول نهایی را تعیین می کند. نسبت مواد اولیه مختلف بر اساس نسوز مورد نیاز، عملکرد عایق حرارتی و نیازهای خاص مشتری به طور دقیق محاسبه می شود. پس از مخلوط شدن مواد، تمام مواد اولیه به طور یکنواخت در میکسر مخلوط می شوند. این فرآیند نیاز به کنترل دقیق مقدار آب اضافه شده و زمان اختلاط دارد تا از یکنواختی و انعطاف پذیری گل اطمینان حاصل شود.

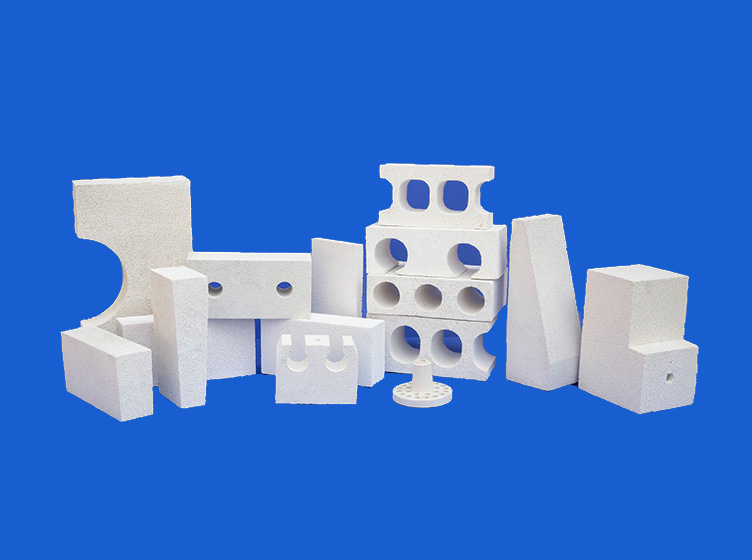

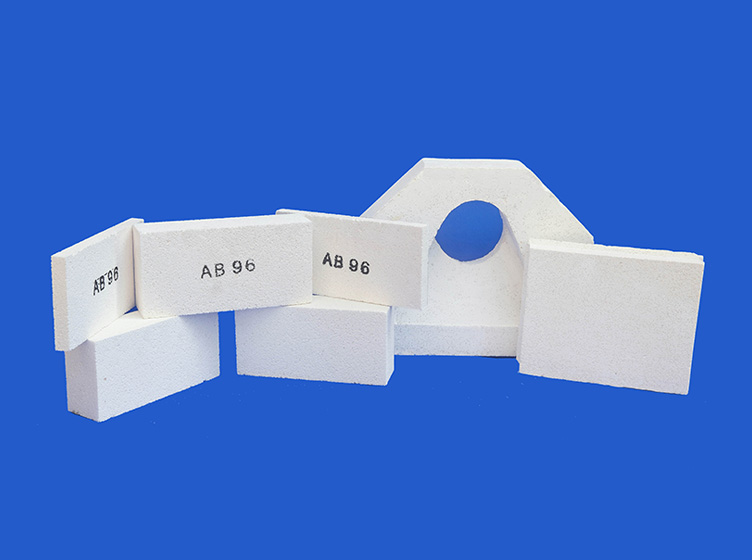

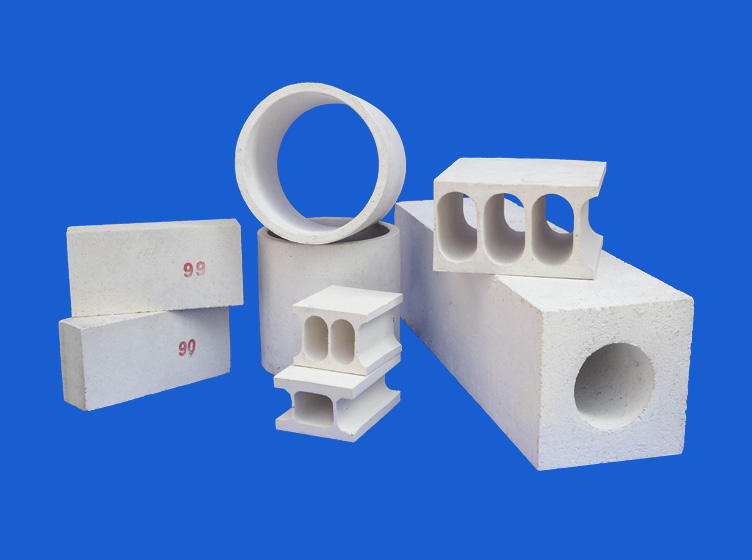

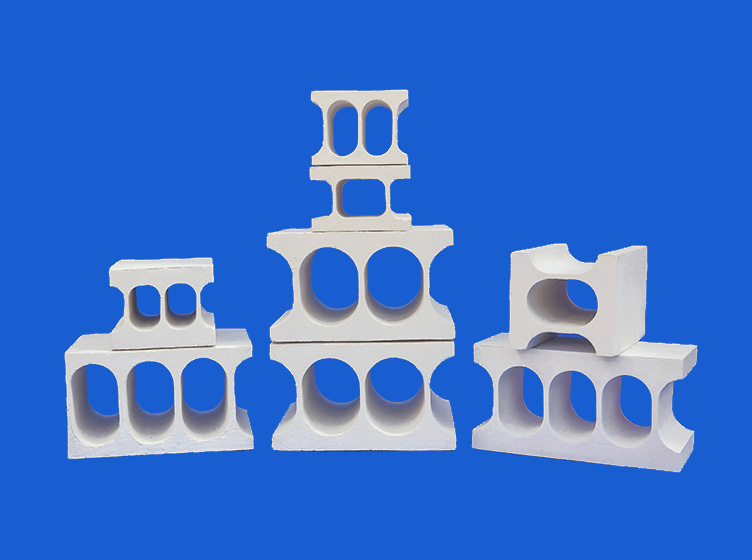

فرآیند قالبگیری فرآیند تبدیل گلهای مخلوط شده به یک لایه خالی با شکل دلخواه است. روش های قالب گیری مختلفی برای عایق کاری آجرهای نسوز وجود دارد که شامل قالب گیری تزریقی، قالب گیری پلاستیک (قالب سازی اکستروژن) و قالب گیری پرس ماشینی می باشد. قالب گیری گروتینگ برای محصولات توخالی با دیواره نازک مانند آستین های ترموکوپل مناسب است. قالبگیری پلاستیکی اغلب برای تولید قطعاتی مانند لولهها استفاده میشود. و قالب پرس ماشینی به دلیل ساختار خالی متراکم، استحکام بالا و کنترل آسان اندازه به پرکاربردترین روش قالب گیری در تولید فعلی مواد نسوز تبدیل شده است.

برای حذف رطوبت اضافی و جلوگیری از ترک خوردن به دلیل تبخیر بیش از حد رطوبت در طی فرآیند پخت، قسمت خالی تشکیل شده باید خشک شود. قسمت خالی خشک شده برای پخت در دمای بالا وارد کوره می شود. در طی این فرآیند، اجزای معدنی موجود در مواد اولیه تحت یک سری تغییرات فیزیکی و شیمیایی قرار می گیرند تا ساختار بلوری پایداری را تشکیل دهند که به آجرهای نسوز عایق مقاومت عالی در برابر آتش و خواص عایق حرارتی می بخشد. کنترل دقیق دما و زمان پخت کلید تضمین کیفیت و عملکرد محصول است.

در نهایت، آجرهای نسوز عایق پخته شده باید صیقل داده شوند تا عیوب و سوراخهای سطحی از بین بروند و در نتیجه زیبایی و عملکرد محصول بهبود یابد. محصولات نهایی کاملاً برای حذف آجرهایی انتخاب می شوند که استانداردهای کیفی را ندارند و اطمینان حاصل می شود که هر آجر نسوز عایق ارسال شده مطابق با استانداردهای صنعت و نیازهای مشتری است.