روش های قالب گیری دیرگدازهای یکپارچه چیست؟

در صنعت نسوز، نسوزهای یکپارچه به دلیل عملکرد عالی در نسوز، روشهای ساخت انعطافپذیر و کاربرد وسیع، به مواد اصلی برای بسیاری از کاربردهای صنعتی تبدیل شدهاند. روشهای قالبگیری این نوع مواد متنوع است و انواع فناوریهای قالبگیری پیشرفته برای سناریوهای مختلف کاربرد و الزامات عملکردی مورد استفاده قرار میگیرد.

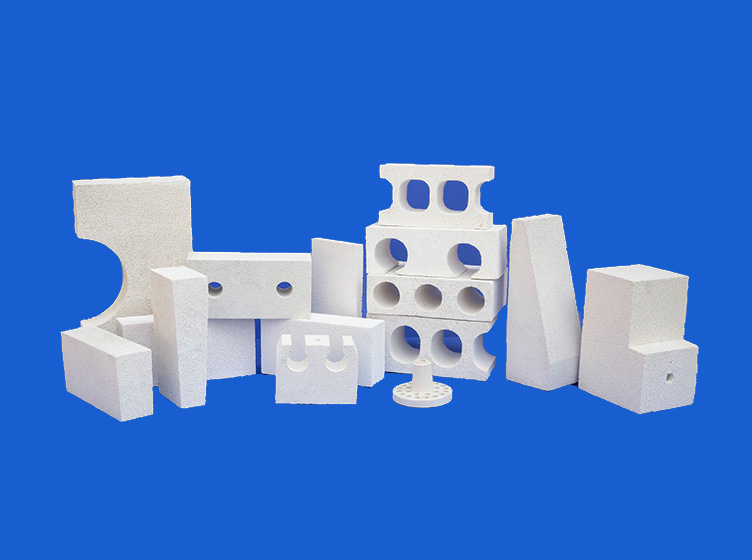

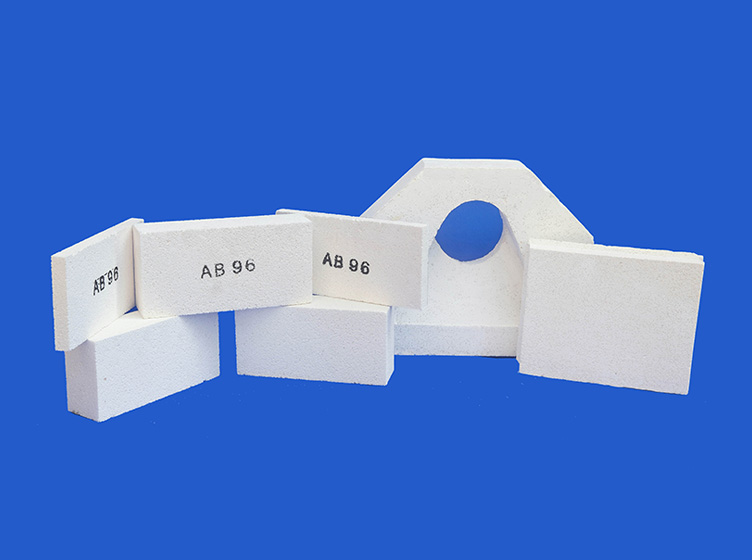

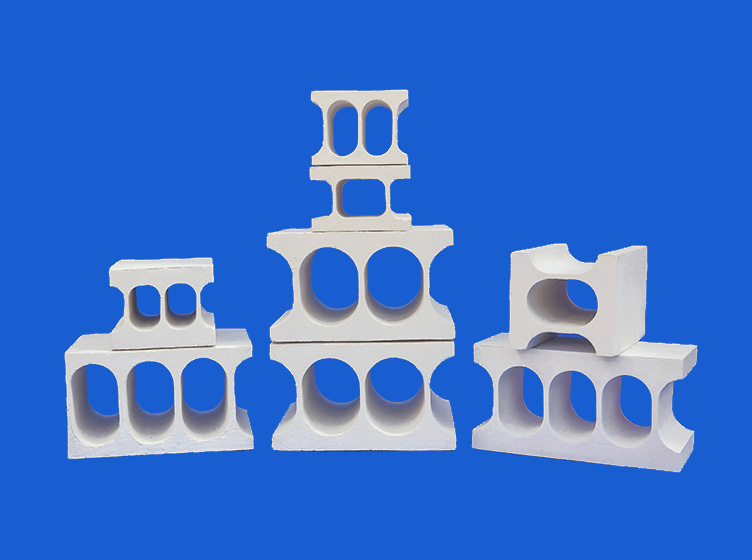

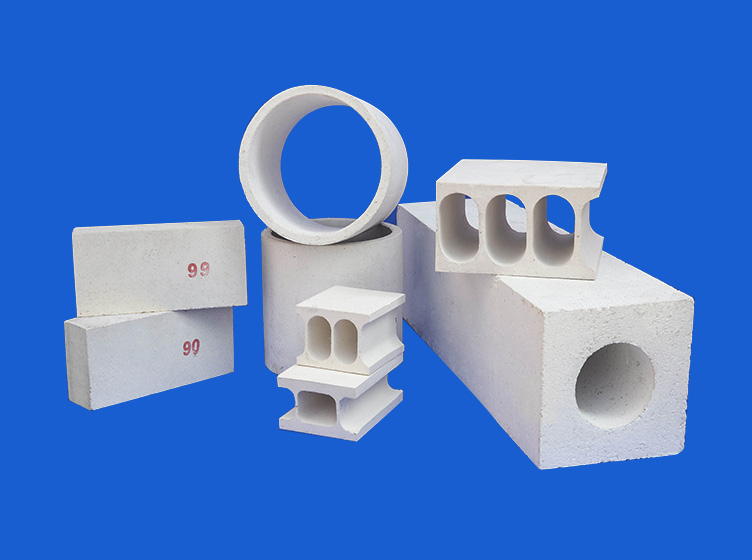

ریخته گری یکی از متداول ترین روش های قالب گیری برای دیرگدازهای یکپارچه است. این فرآیند دوغاب نسوز از پیش مخلوط شده را در قالب ریخته و پس از انجماد آن را از قالب خارج می کند تا محصول نسوز به شکل دلخواه به دست آید. این روش به ویژه برای تولید محصولات نسوز با اشکال پیچیده و دقت ابعادی بالا مناسب است. در طول فرآیند ریختن، آماده سازی دوغاب بسیار مهم است. دوغاب باید دارای سیالیت و پایداری عالی باشد تا اطمینان حاصل شود که قالب می تواند به طور یکنواخت در طول ریختن پر شود. علاوه بر این، زمان پخت دوغاب و شرایط محیطی آن باید به شدت کنترل شود تا اطمینان حاصل شود که عملکرد محصول نهایی با استانداردهای مورد انتظار مطابقت دارد.

قالب گیری پاششی، به عنوان یکی دیگر از روش های قالب گیری کارآمد برای مواد نسوز یکپارچه، به ویژه برای تعمیر و تقویت سازه های نسوز موجود مناسب است. در این فرآیند از اسپری پرفشار برای پاشش یکنواخت دوغاب نسوز روی قسمتی که قرار است تعمیر شود استفاده می شود و در نتیجه یک لایه نسوز پیوسته تشکیل می شود. شکل دهی اسپری مزایای قابل توجهی مانند سرعت ساخت سریع، انعطاف پذیری بالا و سازگاری قوی دارد. برای اطمینان از یکنواختی و تداوم لایه نسوز، می تواند به شکل های پیچیده و مناطق صعب العبور اسپری کند. علاوه بر این، این روش اجازه می دهد تا ضخامت اسپری و نوع مواد نسوز را با توجه به نیازهای واقعی برای پاسخگویی به الزامات عملکرد متفاوت تنظیم کنید.

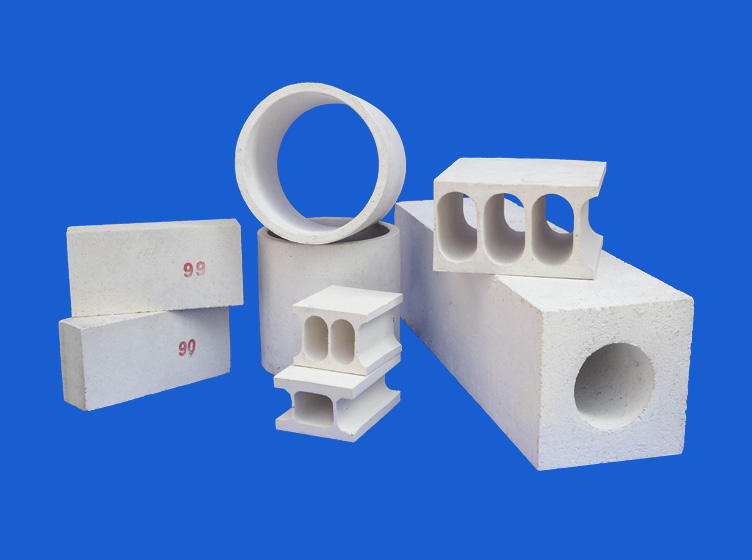

شکل دهی ارتعاشی یک روش شکل دهی است که از ارتعاش مکانیکی برای چیدمان نزدیک و ترکیب ذرات نسوز استفاده می کند. ذرات نسوز تحت اثر ارتعاش، تحت نیروی ضربه یکنواخت قرار می گیرند و در نتیجه به انباشتگی نزدیک و توزیع یکنواخت می رسند. این روش به ویژه برای تولید محصولات نسوز با اشکال ساده و اندازه های بزرگ مناسب است. شکل دهی ارتعاش دارای مزایای راندمان تولید بالا، چگالی محصول بالا و پایداری ابعادی خوب است. با تنظیم فرکانس و دامنه ارتعاش، چگالی و ساختار داخلی محصولات نسوز را می توان به دقت کنترل کرد تا نیازهای عملکردی مختلف را برآورده کند.

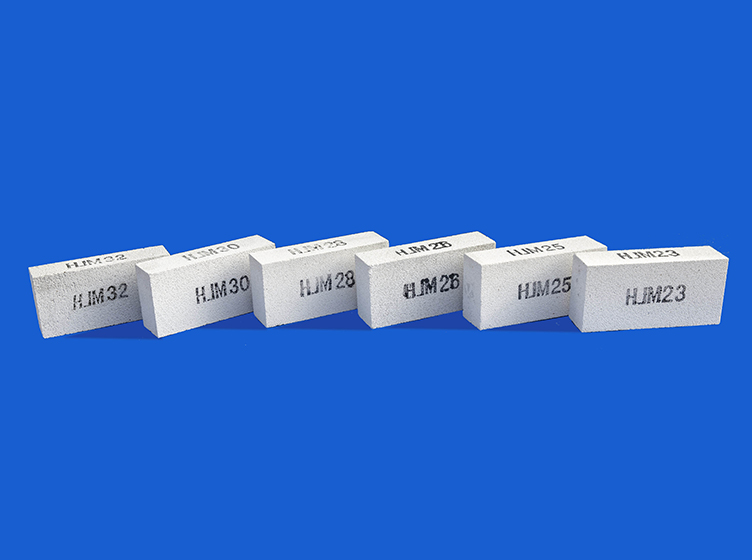

فرمینگ پرس فرآیندی است که ذرات نسوز را از طریق فشار مکانیکی به شکل فشرده در می آورد. برای تولید محصولات نسوز با اشکال منظم و دقت ابعادی بالا مناسب است. در طی فرآیند پرس، ذرات دیرگداز تحت فشار یکنواخت قرار می گیرند و در نتیجه به آرایش و ترکیب نزدیک می رسند. از مزایای این روش می توان به شکل منظم محصول، دقت ابعادی بالا و تراکم یکنواخت اشاره کرد. با این حال، قالب پرس الزامات بالایی بر روی قالب دارد و برای ساخت محصولات نسوز با اشکال پیچیده یا اندازه های بزرگ مناسب نیست.